Separace kovových a nekovových částic a rozpoznávání nekontaminujících částic

V páté části této šestidílné série blogů se budeme zabývat tím, jak rozlišit reflexní (neboli kovové) částice od nereflexních (neboli nekovových) částic, a dále tím, jak identifikovat vlákna (nekontaminující částice). Separace reflexních a nereflexních částic a identifikace vláken se uplatní v celkovém procesu inspekce technické čistoty v následujících případech:

- Příprava

- Extrakce

- Filtrace

- Sušení a vážení

- Inspekce

- Pořizování snímků

- Detekce částic

- Měření velikosti částic a klasifikace

- Extrapolace a normalizace počtu částic

- Výpočet úrovně kontaminace

- Stanovení kódu čistoty

- Kontrola maximálního limitu

- Separace reflexních a nereflexních částic

- Identifikace vláken

- Posouzení výsledků

- Vytváření protokolů

Separace reflexních a nereflexních částic

Kovové částice jsou mnohem tvrdší a mají potenciál způsobit mnohem větší poškození než nekovové částice.

Kovové a nekovové částice se odlišují tím, jak se od nich odráží dopadající světlo. Dopadající světlo na filtrační membráně a nekovových částicích je rozptylováno jen difuzně. Bez ohledu na dopadající světlo není „odražené“ světlo polarizované. I když je dopadající světlo polarizované, při analýze polarizace na kameře není patrný žádný efekt. Filtrační membrána je vždy jasnější než částice na ní.

Když dopadající světlo dopadne na kovovou částici, můžeme vidět skutečný odraz. (Tento odraz světla na kovovém povrchu nemění polarizaci světla.) Tento rozdíl je využíván při klasické metodě inspekce čistoty. Polarizaci odraženého světla lze analyzovat na kameře – kovové částice jsou velmi jasné, když jsou polarizátor a analyzátor nastaveny paralelně.

Klasická metoda detekce kovových částic vyžaduje dva snímky (obr. 1). První snímek detekuje všechny částice a druhý snímek zvýrazňuje kovové částice. Mezi dvěma pořízenými snímky je nutné analyzátor otočit o 90°. To je časově náročné a vyžaduje speciální úpravy a zarovnání obou snímků.

|  |

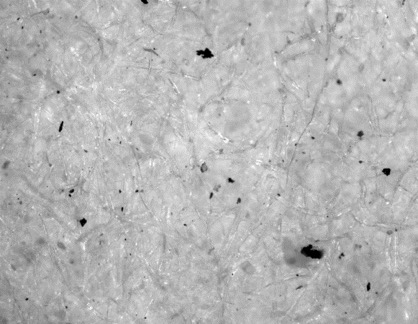

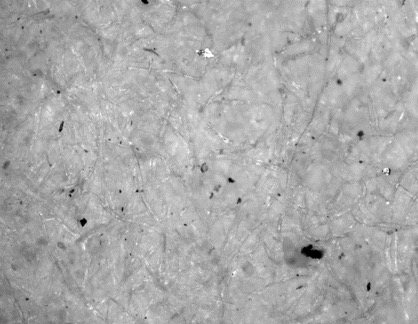

Obrázek 1: Vlevo: filtrační membrána se všemi detekovanými částicemi, které se jeví jako tmavé snímky. Vpravo: filtrační membrána s kovovými částicemi, které se jeví jako světlejší snímky.

Nový proces s jedním snímkem

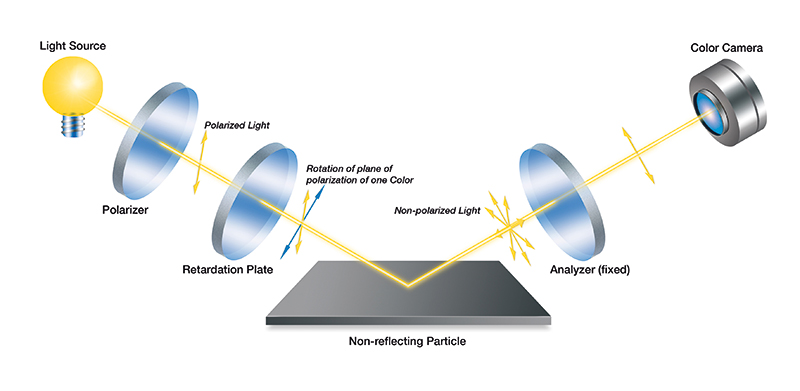

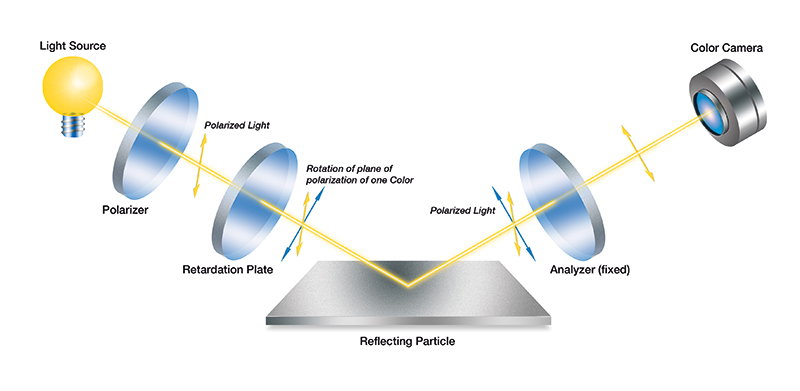

Náš systém inspekce technické čistoty CIX představuje novou metodu, jejíž pomocí se shromažďují všechny potřebné informace během jednoho záběru. U této patentované metody je dopadající světelný paprsek polarizován. Jedno pásmo světelného spektra se mění svou polarizací pomocí zpožďovací desky; v důsledku toho se polarizace dopadajícího světla u různých barev liší.

Difuzní odraz nekovových částic na filtrační membráně je identický s klasickým nastavením (obr. 2). Odražené světlo je nepolarizované ve všech barevných rozsazích a nemusí být analyzováno. Filtrační membrána je jasnější než tmavé částice na ní.

Obrázek 2: Difuzní odraz nekovových částic pomocí systému inspekce technické čistoty Olympus CIX.

Skutečný odraz kovových částic je také v souladu s klasickým principem a zachovává polarizaci světla (obr. 3). Protože je však polarizace každé barvy známa, je možné detekovat kovové částice přímo v barevném snímku – kovové částice jsou jasnější pouze u speciální barvy.

Obrázek 3: Skutečný odraz kovových částic pomocí systému inspekce technické čistoty Olympus CIX.

U systému CIX je vyžadován pouze jeden barevný snímek k separaci reflexních (kovových) a nereflexních (nekovových) částic. Pořízení druhého snímku v kombinaci s otočením analyzátoru není nutné. Tato jedinečná metoda znamená významnou časovou výhodu a využívá robustní konstrukci bez jakýchkoli pohyblivých a otáčejících se mechanických částí.

Identifikace vláken

Částice jsou nečistoty, které se smývají z povrchu vzorku. Vlákna však často mají jiný původ – například pracovní oděvy, hadříky nebo prach z laboratoře. Textilní vlákna obvykle nejsou kritická pro funkci technické součásti, proto by měla být při posuzování zkoušky čistoty rozpoznána a počítána samostatně.

Vlákno se vyznačuje svým podlouhlým tvarem (obr. 4). Poměr stran délky k šířce se nazývá vláknitost a musí být v rozmezí 10:1 až 20:1 (v závislosti na použité normě). To znamená, že vlákna musí být výrazně podlouhlá (ve srovnání s jinými měřeními vláken, jako je například zkoumání azbestu, kde jednotlivá vlákna jsou rovná jako jehla, ale vláknitost musí být pouze 3:1). |

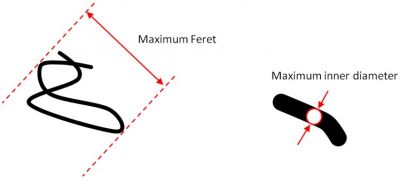

Vlákna na filtrační membráně nemusí být rovná, ale složená. Z tohoto důvodu měření maximálního Feretova průměru neposkytuje dobrý výsledek u délky vlákna (obr. 5). Jako první odhad lze délku vlákna vypočítat jako poměr jeho plochy a maximálního vnitřního průměru (obr. 5). To je možné, pokud se předpokládá, že vlákno má stejnou šířku po celé své délce. |

U přesnějších měření délky vlákna se sleduje kostra vlákna a vypočítá se délka nataženého vlákna (obr. 6). To je časově velmi náročné a nemůže být provedeno u všech detekovaných vláken. |

Nyní, když jsme prošli všechny kroky v procesu inspekce technické čistoty související se zobrazováním a shromažďováním údajů, jsme připraveni posoudit naše výsledky a vytvořit datové protokoly. Vraťte se zpět na „Posouzení výsledků a vytváření protokolů“, tedy poslední část v naší šestidílné sérii blogů „Rozbor pracovního postupu k zajištění technické čistoty“.

Související obsah

Rozbor pracovního postupu k zajištění technické čistoty, část 1

Rozbor pracovního postupu k zajištění technické čistoty, část 2

Rozbor pracovního postupu k zajištění technické čistoty, část 3

Rozbor pracovního postupu k zajištění technické čistoty, část 4