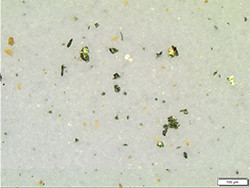

Odpowiednie oprogramowanie pozwala bez trudu odróżnić cząstki metaliczne od niemetalicznych.

Wiele międzynarodowych norm, w tym ISO 16232 i ISO 4407, a także wewnętrznych regulacji firmowych wymaga klasyfikowania cząstek zużycia zgodnie z rozmaitymi parametrami. Szczególnie ważne jest odróżnienie cząstek metalicznych od niemetalicznych. Korzystając z mikroskopu i pakietu oprogramowania do kontroli czystości, technicy są w stanie skutecznie użyć światła spolaryzowanego do zidentyfikowania cząstek metalicznych i niemetalicznych, co pozwala określić, czy części obrabianej grozi nadmierne zużycie lub poważne uszkodzenie.

Znaczenie analizy cząstek zużycia dla jakości części obrabianych

Obecność cząstek zanieczyszczeń powstałych w procesie produkcji lub wraz ze zużywaniem się danego elementu jest problemem, z którym boryka się wielu producentów części obrabianych. Akumulacja cząstek zużycia, które mogą mierzyć od 3 µm do 1000 µm, jest w stanie zakłócić pracę obrobionej części lub przyspieszyć jej zużycie. Jak zidentyfikować ten problem?

|

| Przykłady cząstek metalicznych: wióry stalowe, tlenek glinu, żeliwo itp. |

Stosowana procedura polega na spłukaniu obrabianej części specjalnym płynem i zebraniu cząstek w fazie płynnej. Cząstki zbiera się metodą płukania, natrysku ciśnieniowego, płukania ultradźwiękowego lub przez wytarcie. Następnie za pomocą filtracji próżniowej cząstki są przenoszone na sączek i badane pod mikroskopem. Obrazowanie mikroskopowe sączka pozwala analitykowi z zespołu do spraw zapewniania/kontroli jakości policzyć i opisać obecne na sączku cząstki, a oprogramowanie pomocnicze umożliwia ich zaawansowaną analizę i trwałe zapisanie wszystkich danych w archiwum. W tym wypadku kluczowym warunkiem jest to, czy cząstka jest błyszcząca, czy nie, ponieważ wskazuje to na jej metaliczny lub niemetaliczny charakter. Taka identyfikacja służy jako ostrzeżenie i wskazuje, czy obrabiana część ulegnie uszkodzeniu lub nadmiernemu zużyciu.

Wśród błyszczących, metalicznych cząstek można znaleźć na przykład wióry stalowe, tlenek glinu, aluminium, śrut, żeliwo, włókna stalowe, mosiądz i miedź. Jako przykłady niebłyszczących, niemetalicznych cząstek można z kolei wymienić sadzę, włókna, farby, oleje, gumę i tworzywa sztuczne. Takie cząstki nazywa się „miękkimi” i nie powinny one prowadzić do uszkodzenia części obrabianych ani przyspieszać ich zużycia.

W jaki sposób pakiet oprogramowania może pozwolić na dokładną analizę cząstek

Dzisiejsze oprogramowanie pozwala operatorowi na zbadanie cząstek zebranych na standardowym sączku laboratoryjnym o średnicy 45 mm. Może on przede wszystkim zidentyfikować, które cząstki na filtrze odbijają skierowane na nie światło spolaryzowane, i oznaczyć je jako metaliczne, odróżniając je od cząstek nieodbijających światła.

Tradycyjna technika dwóch skanów

Jeszcze do niedawna wyniki analizy cząstek były zbierane na podstawie dwóch skanów sączka. Pierwszy skan, w którym promień światła spolaryzowanego jest przerwany, służy do określenia całkowitej liczby cząstek (wszystkie cząstki wydają się ciemne). Drugi skan, w którym światło spolaryzowane jest nieprzerwane, pozwala na identyfikację cząstek odblaskowych i nieodblaskowych.

Nowa technika jednego skanu

System kontroli czystości technicznej OLYMPUS CIX90 oferuje nową metodę polaryzacji, która pozwala na kompleksowe skanowanie, co oznacza, że jeden skan wystarcza, by zidentyfikować zarówno obiekty odblaskowe (błyszczące, metaliczne) i nieodblaskowe (ciemne, niemetaliczne).

Ta bazująca na separacji długości fal i detekcji barw technika jednego skanu, którą zoptymalizowano tak, by zapewniała maksymalnie dokładne wyniki, pozwala na dwukrotnie wydajniejszą pracę.

Dane uzyskane w wyniku zautomatyzowanych skanów sączka na zmotoryzowanym stoliku mikroskopu są na koniec na stałe zapisywane w bazie danych. Proponowane rozwiązanie spełnia normy międzynarodowe (np. ISO 16232 i ISO 4407) i/lub wewnętrzne wytyczne firmowe, dlatego jest coraz powszechniej wdrażane przez producentów części obrabianych na całym świecie.

Oprogramowanie do kontroli czystości a produkcja sprzętu ciężkiego

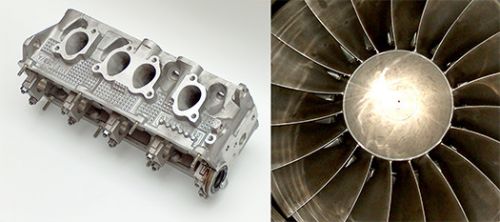

Opisana powyżej analiza cząstek zużycia, szczególnie w kontekście rozróżnienia cząstek metalicznych i niemetalicznych, odgrywa szczególnie ważną rolę w branży motoryzacyjnej i produkcji sprzętu ciężkiego, ponieważ pozwala zweryfikować obecność i rodzaj zanieczyszczeń oraz skuteczniej skontrolować podatność na zużycie i łatwość serwisowania jeszcze na etapie produkcji.

|

| Czystość techniczna podzespołów i części ma kluczowe znaczenie dla procesu produkcyjnego, w szczególności w przemyśle motoryzacyjnym i lotniczym. |

Omówione w tym wpisie pakiety oprogramowania mogą służyć do analizowania płynów hydraulicznych, olejów i innych płynów przepływających przez części obrabiane, ułatwiając badanie płynów na obecność cząstek oraz ich wpływu na sprawność, tarcie, przewodność i korozję. (Pakiety oprogramowania są często zintegrowane z systemami do zarządzania jakością płynów i kontroli ich zanieczyszczeń). Cel pozostaje jednak ten sam — wydłużenie okresu eksploatacji części obrabianej.

.jpg?rev=863B)