1. Wprowadzenie

Samochód jest tylko tak dobry i niezawodny, jak jego najsłabszy element. Dlatego przedsiębiorstwa z branży motoryzacyjnej muszą przestrzegać rygorystycznych norm w odniesieniu do każdej części. Producenci muszą również brać pod uwagę wymagania w takich obszarach, jak redukcja emisji zanieczyszczeń i zużycia paliwa, trwałość użytkowa oraz obowiązujące normy i przepisy. Coraz większa złożoność części i podzespołów samochodowych wymusza na producentach szczególną dbałość o zapewnienie właściwej charakterystyki materiałów, zachowanie tolerancji montażowych i czystości technicznej. Wszystkie te czynniki mają duży wpływ na wytrzymałość i trwałość użytkową końcowego produktu.

Zanieczyszczenia w postaci cząstek stałych są bezpośrednim zagrożeniem dla niezawodności podzespołów, zwłaszcza tych złożonych z komponentów pochodzących od różnych dostawców. Gdy układy i podzespoły kurczą się, nawet najmniejsza cząstka może doprowadzić do katastrofalnej awarii. Dlatego tak ważna jest ocena czystości technicznej i struktury części oraz cieczy.

2. Zastosowanie

Płyn chłodzący przepływający przez rurki chłodnicy obniża temperaturę silnika samochodu. Zanieczyszczenia poprodukcyjne w rurkach chłodnicy mogą pogarszać skuteczność chłodzenia, a nawet doprowadzić do uszkodzenia silnika. Wnętrze rurek jest dokładnie czyszczone w trakcie procesu produkcyjnego, a poziom czystości podlega ścisłej kontroli.

W celu sprawdzenia czystości rurek chłodnicy przepuszcza się przez nie ciecz myjącą, która następnie przepływa przez filtr membranowy. Po całkowitym osuszeniu filtru membranowego cząstki uwięzione na jego powierzchni są liczone i mierzone, co jest podstawą do oceny skuteczności czyszczenia (Rysunek 1).

|

|

|

Rysunek 1. Proces kontroli czystości rurki chłodnicy.

3. Rozwiązanie firmy Olympus

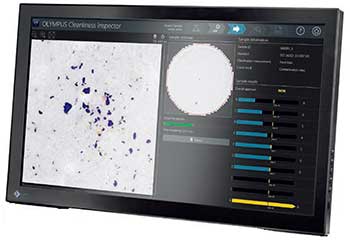

OLYMPUS CIX100 to specjalistyczny system do liczenia, analizowania i klasyfikacji zanieczyszczeń o rozmiarach rzędu mikronów oraz cząstek obcych o minimalnym rozmiarze 2,5 µm. Stanowi rozwiązanie „pod klucz”, które pozwala na spełnienie wymagań w zakresie czystości określonych w normach krajowych i międzynarodowych, takich jak ISO 16232-10 (A) (N) (V), VDA 19.1 (A) (N) (V), ISO 4406, ISO 4407, ISO 12345, NAS 1638, NF E48-651, NF E48-655 i SAE AS4059. Zintegrowane rozwiązanie umożliwia skanowanie dwukrotnie szybsze niż w innych systemach kontroli, ponieważ jednocześnie wykrywa cząstki metaliczne i niemetaliczne. Wszystkie policzone i posortowane cząstki są wyświetlane na żywo, natomiast zaawansowane, choć łatwe w obsłudze narzędzia pozwalają na sprawne korygowanie danych z kontroli. Intuicyjne oprogramowanie systemu prowadzi użytkowników przez kolejne kroki procesu, tak aby nawet początkujący operatorzy byli w stanie szybko i bez trudu uzyskać dane o czystości.

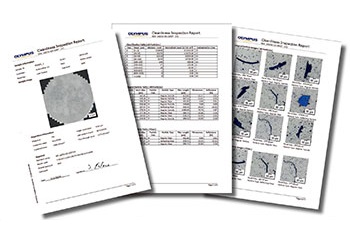

Wykres statystycznej kontroli procesu niesie informacje o zgodności wykrytych cząstek z normą, a miniatury poszczególnych wykrytych zanieczyszczeń są powiązane z wymiarami, by ułatwić przeglądanie danych. Użytkownicy mogą również w prosty sposób wyodrębnić informacje o wybranym zanieczyszczeniu, korzystając ze standardowych szablonów w formacie Microsoft Word (Rysunek 4). Pojemność pamięci systemu zapewnia w razie potrzeby dostęp do długiej historii raportów i decyzji, a obraz zeskanowanej membrany jest automatycznie zachowywany, by można go było ponownie przetworzyć lub wykonać na nim obliczenia.

Rysunek 2. Przetwarzanie obrazu pozwala na rozróżnienie między rodzajami zanieczyszczeń wychwyconych przez system kontroli czystości technicznej. |

Rysunek 3. Raport z analizy czystości. |