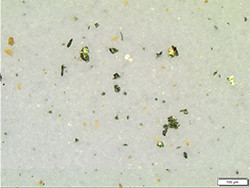

Il giusto software permette di distinguere agevolmente le particelle metalliche da quelle non-metalliche.

Numerose norme internazionali, comprese la ISO 16232 e la ISO 4407, oltre agli standard aziendali interni, prevedono l'impiego di una serie di parametri per la differenziazione delle particelle dei detriti da usura. La capacità di distinguere tra particelle metalliche e non-metalliche è di notevole importanza. L'impiego di un microscopio e di un pacchetto software per i controlli di pulizia permette ai tecnici un utilizzo efficace della luce polarizzata per l'identificazione di particelle metalliche e non-metalliche, verifica utile per determinare preventivamente l'eccessivo grado di usura e guasti delle parti lavorate.

L'importanza dell'analisi dei detriti da usura nelle prestazioni dei pezzi lavorati

Molti produttori di pezzi lavorati si trovano ad affrontare il problema rappresentato dalla presenza di particolati residui dal processo di manifattura o che si manifestano nel tempo per usura delle parti. L'accumulo di tali detriti da usura, le cui dimensioni possono variare da 3 µm a 1000 µm, può interferire con il funzionamento di un pezzo oppure provocare un'accelerazione del processo di usura nel tempo. Come è possibile determinare se si è in presenza di tale problema?

|

| Esempi di particelle metalliche: schegge di acciaio, ossido di alluminio, ghisa, ecc. |

Il protocollo prevede il lavaggio della parte lavorata con un liquido di risciacquo e la raccolta dei particolati in fase liquida. La raccolta può essere eseguita tramite risciacquo, spruzzo a pressione, risciacquo a ultrasuoni o a mezzo di uno strofinaccio. Utilizzando la filtrazione sotto vuoto, si trasferiscono le particelle su un filtro in carta per poter procedere all'analisi microscopica. Grazie all'imaging microscopico del filtro di carta, l'addetto del QA/QC può conteggiare e distinguere qualsiasi tipo di particolato filtrato, mentre il software dedicato procede all'analisi avanzata della particella salvando i dati in un record. In questo caso, è fondamentale rilevare la lucentezza del particolato, poiché è questa la caratteristica che permette la distinzione tra particolato metallico e non-metallico. La presenza di un particolato metallico indica che il pezzo lavorato sarà soggetto a guasto o a usura eccessiva.

Tra gli esempi di particolati lucenti o metallici troviamo le schegge di acciaio, ossido di alluminio, alluminio, shot, ghisa, fibre di acciaio, ottone e rame. Le particelle scure o non-metalliche includono fuliggine, fibre, vernice, olio, gomma e plastica, denominate normalmente "particelle morbide" che non producono guasti o non influiscono sull'usura nel tempo delle parti lavorate.

Analisi accurata del particolato con il pacchetto software

Gli odierni pacchetti software possono permettere all'operatore di identificare i particolati raccolti su un filtro di carta standard da 45 mm. Nello specifico, i particolati presenti sul filtro che riflettono la luce polarizzata cui sono sottoposti si identificano come metallici e possono essere separati da quelli che non riflettono la luce.

Metodo tradizionale a doppia scansione

Fino a poco tempo fa, l'analisi del particolato produceva i dati risultanti da due scansioni del filtro di carta. La prima scansione, in cui la luce polarizzata è incrociata, identifica il conteggio totale dei particolati che risultano tutti scuri. La seconda scansione, con luce polarizzata non incrociata, permette la differenziazione tra particolati riflettenti e non-riflettenti.

La nuova tecnologia a un'unica scansione

Il sistema di ispezione della pulizia tecnica OLYMPUS CIX90 offre un nuovo metodo di polarizzazione che sfrutta un'esclusiva tecnologia di scansione all-in-one, permettendo il rilevamento degli oggetti riflettenti (lucenti e metallici) e non-riflettenti (opachi o non-metallici) con un'unica scansione.

Questa tecnologia a una scansione, basata sulla separazione della lunghezza d'onda e sul rilevamento del colore, è stata sviluppata per offrire risultati di estrema precisione e permette di migliorare le prestazioni di uno o due fattori.

I dati risultanti dalle scansioni automatizzate del filtro di carta su un piano motorizzato del microscopio sono poi archiviati in un database. L'esigenza di conformità alle norme internazionali (es.: ISO 16232 e ISO 4407) e/o agli standard aziendali ha motivato i produttori di pezzi lavorati del mondo ad adottare questo tipo di soluzione.

Software di ispezione della pulizia e manifattura di attrezzature pesanti

L'analisi dei detriti da usura descritta qui sopra, in particolare la differenziazione tra particolati metallici e non-metallici, ha una particolare importanza nel settore automotive e nella manifattura di apparecchiature pesanti, ambiti nei quali si utilizza per l'identificazione di eventuali impurità e per aumentare lo stato di efficienza e usura durante la manifattura.

|

| La pulizia tecnica di componenti e parti è di fondamentale importanza nel processo produttivo, in particolare nei settori automotive e aerospaziale. |

Il pacchetto di software analizzato in questo articolo può essere impiegato anche per l'analisi di fluidi idraulici, oli e altri fluidi che scorrono nelle parti lavorate, utile a determinare la presenza di particolati all'interno dei fluidi e l'impatto che potrebbero avere su prestazioni, attrito, conduttività e corrosione. (I pacchetti software spesso sono integrati all'interno di sistemi di trattamento e controllo della contaminazione dei fluidi). L'obiettivo finale rimane comunque identico: migliorare la durata del pezzo lavorato.

.jpg?rev=863B)