La complexité croissante des produits techniques d’aujourd’hui exige des niveaux renouvelés de contrôle de la propreté.

En effet, dans les domaines de l’automobile, de l’aérospatiale, de la machinerie lourde et de l’équipement électrique, il est maintenant nécessaire que les conditions de fabrication et les composants soient impeccables. Les résidus à la surface des produits et des pièces techniques peuvent nuire à la fiabilité et à la performance de ceux-ci, alors que les particules qui s’introduisent dans le processus de fabrication

peuvent entraîner une interruption de la production, une augmentation des délais d’exécution, un gaspillage de matières et d’énergie et des retours de produits.

L’inspection de la propreté des composants s’effectue notamment sur les systèmes de freins antiblocages (ABS), les injecteurs pour moteur diesel, les étriers de frein, les systèmes de fluide hydraulique, la tuyauterie, les cartes de circuit imprimé, les interconnexions et les gros composants de machinerie lourde.

Processus d’inspection de la propreté des composants

L’inspection de la propreté des composants se fait selon un processus très complexe qui comprend de multiples étapes de préparation et d’inspection. Voici un aperçu de ces étapes (des articles de blogues subséquents offriront un regard plus approfondi sur celles-ci) :

Préparation

La préparation des composants avant l’inspection inclut les étapes suivantes :

- Nettoyage des pièces : On retire d’abord de la ligne de production un échantillonnage de pièces et on nettoie celles-ci avant de procéder à l’extraction des particules.

- Extraction des particules : On extrait les particules en plaçant les composants à inspecter dans une armoire d’extraction installée dans une salle blanche. Les particules sont extraites selon différentes techniques : par immersion, par aspersion, par rinçage ou par ultrasons.

- Filtration : Le liquide d’extraction est filtré et les particules extraites sont récupérées au moyen d’un filtre à membrane (fait de cellulose, de polyester, de fibre de verre ou d’un filet de nylon).

- Séchage et pesée : Le filtre à membrane contenant toutes les impuretés est séché et pesé à l’aide d’une balance de précision. Il est ensuite prêt pour les analyses ultérieures.

Inspection

Le processus d’inspection inclut les étapes suivantes :

- Acquisition d’images au moyen d’un microscope à platine motorisée : Une fois sec, le filtre à membrane est placé sur une platine de microscope motorisée pour permettre l’acquisition des images nécessaires à l’inspection.

- Détection des particules : On examine les images pour y repérer les particules, lesquelles apparaissent sous forme de zones sombres sur un fond clair.

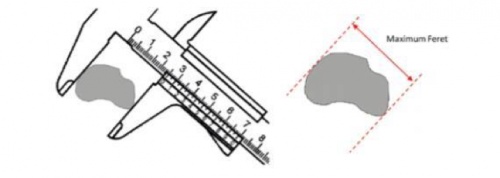

- Mesure granulométrique : Les particules détectées sont mesurées selon divers paramètres, notamment le diamètre de Féret maximal et le diamètre de cercle équivalent.

|

- Classification des particules selon leur dimension : Une fois mesurées, les particules sont catégorisées selon différentes classes dimensionnelles. Il existe deux classes principales, l’une définie en comptages différentiels (déterminés par la dimension minimale et maximale des particules), et l’autre définie en comptages cumulatifs (déterminée seulement par la dimension minimale des particules).

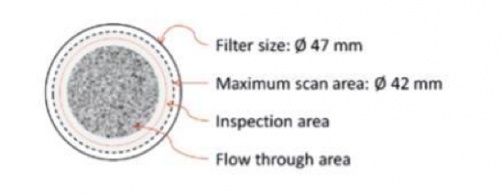

- Extrapolation du compte de particules : On examine minutieusement une zone précise du filtre pour y relever les particules. On peut choisir d’examiner l’une des zones suivantes : toute la surface du filtre (« filter size »), la zone du filtre où se trouvent les particules (« flow-through area », la zone d’examen maximale possible pour l’inspection (« maximum scan area ») et la zone d’examen déterminée par l’utilisateur (« inspection area »).

|

- Normalisation du compte de particules : Le compte extrapolé est ensuite normalisé en fonction d’une valeur de comparaison, ce qui permet de comparer plusieurs mesures. Les méthodes de normalisation s’appuient sur ce qui suit : la zone nettoyée (compte normalisé en fonction d’une zone de 1000 cm2), le volume nettoyé (compte normalisé en fonction d’un volume de 100 cm3), les pièces nettoyées (compte normalisé en fonction d’un seul échantillon), et le fluide filtré (compte normalisé en fonction d’une quantité de 1 ml ou de 100 ml de fluide filtré).

- Détermination du niveau de contamination : Il est déterminé non pas par la dimension des particules, mais par l’association du nombre total de particules à une classe de propreté définie (la plupart des normes internationales définissent ces classes).

- Définition du code de propreté : Certaines normes ne donnent qu’une brève description de la représentation des données mesurées. Le code de propreté est défini par la norme et présente les classes dimensionnelles des particules ainsi que les niveaux de propreté.

- Vérification en fonction d’une limite maximale approuvée : Cette étape est facultative. Si une limite maximale est requise, elle devra être précisée dans la configuration de l’appareil d’inspection. Il peut s’agir d’un nombre absolu de particules ou d’une valeur maximale établie selon le code de propreté.

- Séparation des particules métalliques et non métalliques : La distinction entre les particules métalliques et non métalliques s’effectue en déterminant si elles réfléchissent ou non la lumière. Cette étape est extrêmement importante, car les particules métalliques causent beaucoup plus de dommages aux composants que les particules non métalliques.

- Identification des fibres : Les fibres détectées sur le filtre à membrane peuvent provenir d’une source différente (par exemple, vêtements de travail ou chiffons) de celle des autres particules qui s’y trouvent. Par conséquent, il faut pouvoir les identifier et les analyser ou les ignorer, selon la norme sur laquelle se base l’inspection.

- Examen des résultats : Voici ce qui peut être fait dans le cadre de cet examen : suppression des éléments identifiés erronément comme des particules; fractionnement des particules identifiées erronément comme une seule grosse particule en raison de leur proximité; fusion des segments de particule identifiés erronément comme des particules distinctes; correction de l’identification erronée d’une particule (p. ex. « métallique » au lieu de « non métallique »).

- Production d’un rapport : Le rapport d’inspection de la propreté des composants peut inclure la description de certains paramètres d’acquisition de particules, des tableaux de classification, des précisions sur les zones d’inspection et des images des particules les plus grosses.

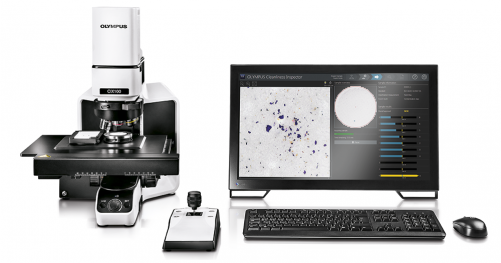

Les microscopes de la gamme CIX d’Olympus : conçus pour l’inspection de la propreté des composants

L’inspection de la propreté des composants pose un certain nombre de défis, notamment la vérification des résultats en cours d’inspection, la visualisation simultanée des particules réfléchissantes (métalliques) et non réfléchissantes (non métalliques), l’inspection quotidienne de multiples échantillons, l’examen et le recalcul des résultats selon différentes normes et la communication des résultats au moyen de rapports de conformité. Conçus précisément pour l’inspection de la propreté des composants, les microscopes de la gamme CIX d’Olympus permettent aux utilisateurs de faire face à chacune de ces situations tout en offrant une facilité d’utilisation et une convivialité maximales. Grâce à des composants optiques haut de gamme, à la facilité d’intégration du matériel et des logiciels et à une conception robuste ne requérant aucun entretien, les microscopes CIX d’Olympus garantissent une imagerie reproductible et font de l’inspection de la propreté des composants un travail de routine.

|