Предпосылка

Трубы из коррозионно-стойких сталей и сплавов (CRA) все чаще используются для транспортировки горячих и коррозионно-активных материалов ввиду высокой сопротивляемости коррозии CRA-сплавов, используемых для плакирования труб. Однако, защитный слой, который образуют данные сплавы, препятствует эффективному ультразвуковому контролю разнородных сварных швов трубопроводов. Были направлены усилия на поиск простого и надежного решения данной проблемы.

Проблематика

Ультразвуковой контроль разнородных кольцевых сварных соединений труб, плакированных изнутри корозионно-стойкими сплавами (CRA), представляет особую проблему. Поскольку материал плакирующего слоя (Инконель, нерж. сталь и т.д.) отличается от основного материала (углеродистая сталь), отражение УЗ-волны на границе раздела сред (внутренней поверхности трубы) непредсказуемо или даже невозможно. Кроме того, анизотропная структура плакирующего слоя и сварного шва создает преобразование типов волн и разные ориентации луча. Соответственно, это не позволяет использовать такие высокоточные методы, как зональная дискриминация. Контроль в режиме импульс-эхо с использованием второго отрезка УЗ-пути невозможен, что существенно усложняет контроль верхней части шва и приповерхностной зоны.

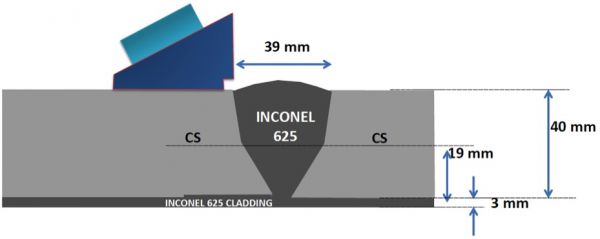

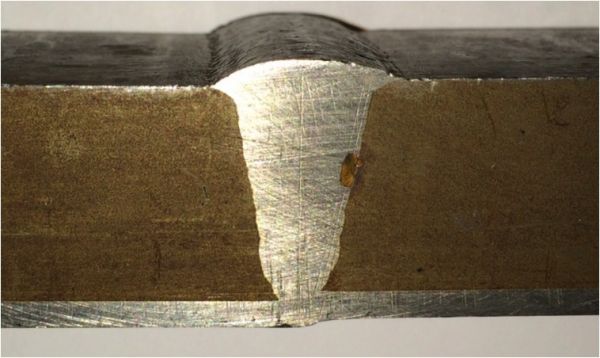

Профиль разнородного кольцевого сварного шва трубы, плакированной изнутри слоем коррозионно-стойкой стали (CRA)

Решение

Компания Olympus разработала специальный матричный Р-С преобразователь (Dual Matrix Array, DMA) с целью улучшения способности обнаружения и измерения дефектов, расположенных внутри и на поверхности сварных соединений плакированных труб большого диаметра. (Подробнее о матричных Р-С преобразователях DMA см. в инструкции по применению: Преобразователь DMA для контроля сварных соединений с высоким уровнем шума.)

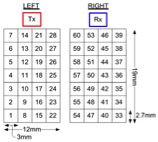

Описываемые в данной инструкции тесты были выполнены на заготовке 915 мм (36 дюймов); с использованием DMA-преобразователя 2,25 МГц, состоящего из двух 28-элементных матриц (7 × 4), и призмы для генерации продольных волн под углом 55 град.

Портативный дефектоскоп OmniScan MX2 32:128 PR на фазированных решетках обеспечивает полный охват зоны сварного шва, включая внутреннюю поверхность трубы. Были задействованы две разные группы:

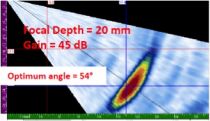

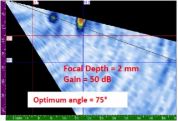

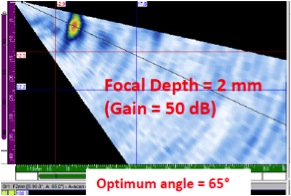

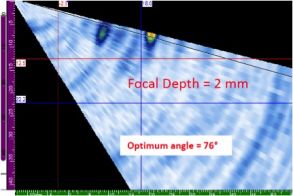

- Группа 1: секторное сканирование продольными волнами 30°–76°, сфокусированными на глубину 2 мм для охвата верхней части шва и поверхности

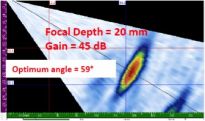

- Группа 2: секторное сканирование продольными волнами 30°–76°, сфокусированными на глубину 20 мм для охвата корня и объема сварного шва

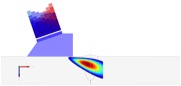

Рис. ниже показывает моделирование лучей, сгенерированных на границе раздела двух матриц.

|  |

Моделирование луча: (слева) луч продольной волны 75°, сфокусированный на глубину 2 мм [часть группы 1]; (справа) луч продольной волны 45°, сфокусированный на глубину 20 мм [часть группы 2]

Контроль выполнен вручную, без использования сканера или кодирующего устройства.

Оборудование

Для выполнения контроля было использовано следующее оборудование:

|

Дефектоскоп на фазированных решетках:

1 раздельно-совмещенный матричный ПЭП: 1 плоская призма: Программное обеспечение: |

OmniScan MX2 32/128 PR (U8100149)

2.25DM7X4PM-19X12-A17-P-2.5-OM (U8331715) SA17-DN55L0-IHC (U8831948) ПО NDT SetupBuilder 1.0R5 TomoView (опция) |

Образцом для испытаний была труба (диам. 36 дюймов) из углеродистой стали, механически плакированная сплавом Инконель 625 толщиной 3 мм. Материалом сварного шва также был сплав Инконель 625.

Опорные дефекты на заготовке представлены ниже. Они включают: боковые цилиндрические отверстия 2,5 мм, расположенные в центре сварного шва (T/4, T/2 и 3T/4); а также поверхностные риски длиной 10 мм и глубиной 2 мм, на кромке шва, верхней и нижней частях сварного шва.

Расположение опорных дефектов на заготовке

Результаты

Все боковые отверстия были обнаружены с ОСШ выше 45 дБ. Боковые отверстия на уровне 3T/4 и T/2 были обнаружены группой 2, сфокусированной на глубине 20 мм, а отверстие в точке T/4 обнаружено группой 1 сфокусированной на глубине 2 мм.

Риска на кромке сварного шва (со стороны преобразователя) и риска в верхней части шва были обнаружены с ОСШ выше 40 дБ путем фокусировки группы 1 на глубине 2 мм (как показано ниже). Риска в корневой части шва была выявлена группой 2, сфокусированной на глубине 20 мм; однако, изображение не было записано.

Важные примечания

Представленные здесь результаты получены с использованием DMA-преобразователя (2,25 МГц) на трубе большого диаметра. Результаты данного испытания не могут быть применены к трубам малого диаметра. Для труб малого диаметра, см. инструкцию по применению «Контроль труб малого диаметра из аустенитной стали с помощью линейного раздельно-совмещенного ПФР (DLA).»

Также, данный контроль был выполнен вручную, без использования сканера и кодировщика. Даже если данная техника является достаточно гибкой, она требует определенных навыков от оператора. Соответственно, данные результаты пока нельзя рассматривать в условиях крупного производства. Компания Olympus также находится в процессе разработки решений с целью применения аналогичных инструментов на крупных предприятиях.

Заключение

DMA-преобразователь (2,25 МГц) в комбинации с OmniScan MX2 32:128 PR эффективен при контроле плакированных труб большого диаметра. Преобразователь DMA обеспечивает полный охват зоны сварного шва. Боковые отверстия в объеме сварного шва и риски на ВД и НД трубы могут быть выявлены с использованием двух групп; лучами продольных волн 30°–76°, фокусируемых на глубине 2 мм и 25 мм.

Результаты испытаний весьма убедительны; поэтому компания Olympus намерена продолжить развитие данной технологии, расширяя ее применимость в условиях крупного производства и для контроля плакированных труб малого диаметра.