요약

과거 석영과 규암의 사용흔 연구는 고고학자들이 진행했으나, 그 수는 상대적으로 적었습니다. 이에 더해 규암을 사용하여 만든 석기 도구의 사용흔을 정량화하려는 시도는 이보다 더 적었습니다. 이 사례 연구는 레이저 스캐닝 컨포칼 현미경(LSCM) 측정 시스템의 유효성을 판단하여 2개의 접촉 소재(생 및 건조 사슴 가죽)에 사용된 실험용 미스타시니 규암 스크레이퍼의 표면 거칠기를 기록하는 것을 목표로 합니다. 사용된 레이저 스캐닝 컨포칼 현미경은 OLYMPUS LEXT OLS4100입니다.

미스타시니 규암은 일반적으로 미세 결정을 가진 불투명의 흰색 또는 밝은 회색 돌로, 일부 짙은 회색과 검정색의 무늬를 가지기도 합니다. 미스타시니 규암은 석영은 퀘백의 남부 중앙을 따라 흐르는 테미스카미에강의 콜린 블랑쉐로 알려진 지형과 연관되어 있습니다.

이전 연구들이 LSCM을 사용하여 처트(chert), 부싯돌, 옵시디언을 조사한 것과 마찬가지로 이 연구에는 멀티 스케일 비교를 기준으로 표면 거칠기를 구분하는 수학적 알고리즘을 적용했습니다. 이 사례 연구는 사용 및 미사용 석기 도구의 구분, 생 및 건조 사슴 가죽에 사용된 규암 스크레이퍼의 표면을 구분하기 위해 F-테스트와 연동된 상대적 면적(RelA) 측정을 적용했습니다. 이를 통해 얻은 결과는 소재의 차이가 사용흔 형성에 미치는 영향과 LSCM 및 RelA를 사용한 기록에 어떤 영향을 미치는지를 입증했습니다.

이 사례 연구는 표면 특성을 위한 면적 스케일 프랙탈 분석 알고리즘 RelA를 사용했으며, RelA는 측정 표면의 계산 면적(CA)을 해당 표면의 공칭 면적(NA)으로 나눈 비율입니다. (ASME, 2002). 이후 F-테스트를 사용하여 RelA의 통계적 비교를 진행했습니다. (Lipson and Seth, 1973) F-테스트는 데이터 세트 사이 변화를 데이터 세트 내 변화와 비교하여 해당 변화의 유의도를 테스트합니다.

방법

그림 1: 캐나다 퀘벡 콜라인 블랑쉬 지형의 미스타시니 규암 위치 지도. | 이 사례 연구의 분석에 사용된 4개의 스크레이퍼는 본래 캐나다 퀘백 미스타시니 규암이 선사시대에 사용된 사례에 대한 연구를 위해 제조 및 사용되었습니다. (그림 1) 이전 연구는 사용흔 형성에 있어 소재 변동성의 역할과 고대 인간 행위의 흔적을 해석하는데 초점을 둔 큰 연구의 일부를 구성했습니다. |

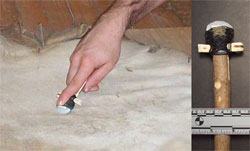

연구에 사용된 규암 스크레이퍼 중 2개는 하나의 미스타시니 규암 코어(코어 A)에서 만들어졌고, 나머지 2개는 두번째 코어(코어 B)에서 만들어졌습니다. (그림 2) 같은 광상 노두에서 채취했음에도 불구하고, 코어 A는 코어 B 대비 거친 결정 구조를 가지고 있어 상기 설명한 자원 내 차이를 반영하고 있습니다. 각 코어로 만들어진 스크레이퍼 중 하나는 건조 가죽(DH1, DH2), 다른 하나는 생가죽(FH1, FH2)에 사용되었습니다. (표 1) 스크레이퍼들은 먼저 타진 망치를 사용한 직선형 하드 해머 환원을 통해 제조된 후, 이전 사례 연구의 고고학적 조사 대상이었던 치쿠티미 유적지 스크레이퍼에서 사용된 표준 스크레이퍼 생산 패턴을 맞추기 위해 단면 끝단을 재가공했습니다. 스크레이퍼 끝단의 각도는 약 78°~84°이었습니다.

그림 2: 거친 입자를 가진 미스타시니 규암(왼쪽)과 미세 입자를 가진 미스타시니 규암(오른쪽).

그림 3: 나무 합판에 고정된 건조 사슴 가죽을 긁는데 사용된 규암 스크레이퍼(DH1). | 4개의 재가공된 도구에는 15~18cm의 곧은 나무 손잡이를 붙였습니다. 손잡이의 한쪽 끝에는 슬롯이 마련되었고, 슬롯에 스크레이퍼를 고정하기 위해 슬롯 밑면 손잡이 길이 방향과 수직 방향으로 작은 나무 조각을 설치했습니다. 손잡이, 작은 나무 조각, 스크레이퍼를 고정하기 위해 목공용 접착제를 사용했고, 가죽 가공에 사용되는 코팅 리넨실을 사용하여 손잡이와 스크레이퍼의 외부를 고정시켜 움직이지 않게 했습니다. 생 및 건조 사슴 가죽은 나무 합판 위로 펼친 후 못을 사용하여 고정시켜, 사용 시 움직이지 않도록 했습니다. 고정된 건조 가죽은 실험실 바닥에서 긁기를 진행했고, 고정된 생가죽은 제거된 지방과 연조직을 모으기 위해 물기가 있는 연구실 탁자에서 긁기를 진행했습니다. (그림 3) |

실험용 미스타시니 규암 스크레이퍼

| 코어 번호 | 도구 번호 | 끝단 각도 (평균) | 접촉 소재 | 사용 길이 | 사용/미사용 영역 번호 | 면적 스캔 횟수 |

| 코어 A | DH2 | 84° | 건조 사슴 가죽 | 120 min | UDH2/NDH2 | 6/6 |

| FH1 | 78° | 생 사슴 가죽 | 120 min | UFH1/NFH1 | 6/6 | |

| 코어 B | DH1 | 80° | 건조 사슴 가죽 | 120 min | UDH1/NDH1 | 6/6 |

| FH2 | 81° | 생 사슴 가죽 | 120 min | UFH2/NFH2 | 6/6 |

표 1: 각 코어로 만들어진 스크레이퍼 중 하나는 건조 가죽(DH1, DH2), 다른 하나는 생가죽(FH1, FH2)에 사용되었습니다.

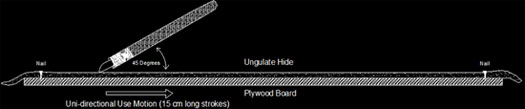

가죽 긁기는 최대로 가능한 수준에서 제어하며 진행했습니다. 각 작업자는 주어진 스크레이퍼에 비슷한 부하를 가하도록 지침을 받았습니다. 이와 더불어 각 작업자는 작업의 일관성을 극대화하기 위해 표면 각도와 긁기 속도를 일정하게 유지했습니다. 가죽 작업이 여러 동작을 사용한다는 사실에도 불구하고, 실험은 도구의 날 부위가 45°의 각도에서 일정한 움직임으로 작업자를 향한 횡단 단방향 운동(사용된 날과 수직을 이루는 움직임)으로 제한했습니다. 각 움직임이 약 15cm의 거리를 이동하면 도구의 날 부위를 들어올려 실험 시간이 경과할 때까지 같은 움직임을 반복했습니다. (그림 4)

그림 4: 실험에 사용된 규암 스크레이퍼 도면.

공구 사용률이 일정하다는 가정 아래, 각 도구는 초당 1회의 속도로 움직였고, 120분 사용 시 총 7200회의 움직임을 가집니다. 긁기 움직임을 반복하기 위한 기계 시스템을 구축하여 더 많은 실험 변수를 제어할 수 있지만, 고고학적 절차를 통해 수집한 시편과의 비교를 위해 인간 요소를 그대로 유지하여 실험을 진행했습니다. 민족 고고학 연구에 따르면 바닥면 또는 나무 프레임에 가죽을 고정하여 긁을 경우 장착할 경우 고대 인간의 작업을 보다 정확하게 재현할 수 있다(Bayries and Rots, 2008)고 밝혔으며, 규암 스크레이퍼를 사용하는 이후 연구에서 이러한 요소를 가죽 긁기 공정에 적용하면 보다 높은 수준의 사용흔 샘플 비교가 가능할 것입니다.

각 복제 스크레이퍼는 120분 동안 사용된 후 OLYMPUS LEXT OLS4100 레이저 스캐닝 컨포칼 현미경을 사용하여 측정되었습니다. 초기 긁기 실험의 각 단계 이후, 모든 도구는 신뢰할 수 있는 정확한 마모 증가 패턴 분석을 위해 다단계 세척을 진행했습니다. 이 공정은 각 도구를 따뜻한 물과 부드러운 세제를 혼합하여 눈에 보이는 오염물을 씻어내는 것으로 시작합니다. 이후 각 도구를 30% 수산화나트륨 용액으로 세척합니다. 마지막으로 각 도구는 정제수로 헹궈 이전 취급 공정에서 발생한 오염물을 제거합니다.

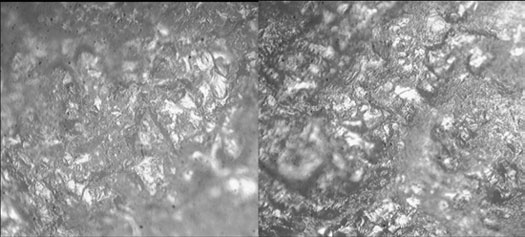

LEXT OLS4100을 사용한 측정을 진행하기 전에 규암 스크레이퍼의 핸들을 제거한 후 다시 따뜻한 물과 모래 등이 없는 부드러운 세제로 세척 후, 헹굼을 거진 뒤 자연 건조시켰습니다. 4개의 도구는 200x 배율을 사용하여 Stemp Unitron MS-2BD 금속 현미경의 광원을 사용하여 세척이 올바르게 진행되었는지 여부를 확인하고 스캔을 진행할 위치를 미리 관찰했습니다. (그림 5) 스크레이퍼 실험 결과를 정확하게 기록하기 위해 각 도구는 개별적으로 포장했고, 활동 유형, 사용 기간, 움직임 횟수, 사용된 날 부분의 평면도(OLS4100의 전동 스테이지에 도구를 설치했을 때 마모 관찰 위치 표시) 등의 기본 정보가 기록되었습니다.

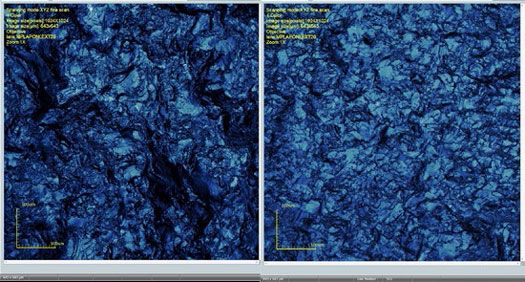

그림 5: 생가죽(UFH1, 왼쪽) 및 건조 가죽(UDH1, 오른쪽)에 사용한 스크레이퍼 표면의 포토마이크로그래프 (200x 배율). 생가죽 연마제는 높은 미세지형적 결정 표면에서 밝은 '액체와 같은' 모습을 하고 있으며, 낮은 미세지형학 관찰에서는 작은 그물 형태의 연마를 가집니다. 건조 가죽 연마제는 무광의 구멍과 같은 외관을 가지며, 낮은 미세지형적 관찰에서는 그물 분배를 가지며, 높은 미세지형적 관찰의 경우 입자 표면에서는 밝고 플랫한 연마 구역을 가지며, 생가죽 연마제의 '액체' 또는 '기름진' 느낌은 없습니다. 각 포토마이크로그래프의 폭은 약 400μm이었습니다.

이 사례 연구의 실험에 사용된 측정 시스템은 OLYMPUS LEXT OLS4100 레이저 스캐닝 컨포칼 현미경이었습니다. AFM과 무한 초점 현미경과 같은 유사 기술과 비슷하게 레이저 스캐닝 컨포칼 현미경(LSCM)은 실제 석기 도구의 표면을 금속 현미경처럼 시각적으로 관찰하는 것이 가능(Keeley, 1980; Vaughan, 1985)하며, 마이크로스케일의 다양한 표면 높이를 수학적으로 기록한 값을 기준으로 표면을 관찰한 3D 스캔 이미지를 캡처합니다. (그림 6)

그림 6: 생가죽(UFH1, 왼쪽) 및 건조 가죽(UDH1, 오른쪽)에 사용된 스크레이퍼 표면을 관찰한 LEXT OLS4100 면적 스캔(20x 대물 렌즈) 스크린샷 x 및 y축의 제원은 643 x 643 μm2(1024 x 1024 픽셀)이었습니다.

표면 측정을 위해 레이저 컨포칼 현미경은 각 초점면에 반사된 레이저광을 사용하여 이미지를 생성합니다. 초점면의 측정 표면에서 반사된 레이저광만이 지형 구조를 기록하는데 사용된 광전자 증배 소자 앞에 위치한 핀홀 조리개를 통과합니다. 핀홀 조리개의 직경과 측정 표면에서 반사된 입사광을 기준으로 높이를 기록하는데 사용되는 초점 슬라이스의 깊이를 계산(Sheppard and Shotton, 1997)합니다. LEXT OLS4100는 미세전자기계식 광진 갈바노 미러를 통해 측정 표면을 스캐닝하는 405nm의 레이저를 사용하는 입사광을 생성합니다. 표면의 측정 섹션 슬라이스를 생성하기 위해 전동 헤드에 장착된 대물 렌즈는 레이저를 가변 수직 거리의 표면에 집속합니다. 이렇게 생성된 슬라이스는 스캔 표면의 3D 디지털 맵을 수학적으로 생성하는데 사용됩니다. 이 작업에 사용된 OLS4100는 0.8nm의 수직 스케일(z축)과 1.0nm의 높이 표시 해상도를 가지고 있습니다. 이와 더불어 20x~100x의 대물 렌즈를 사용할 수 있으며, 실험 표면 기록에는 20x 대물 렌즈(0.60 NA)가 사용되었습니다. 레이저가 표면에서 획득하는 수직 슬라이스의 수는 표면의 고저간 거리, 사용된 대물 렌즈, 규암 스크레이퍼 표면 측정을 위해 0.06으로 설정('미세' 피치)로 설정된 피치 설정에 따라 달라집니다.

표면 거칠기 및 상대적 면적(RelA)

다양한 프랙탈 분석 프로그램을 시중에서 찾을 수 있습니다. 이 사례 연구에서는 표면 특성을 위한 면적 스케일 프랙탈 분석 알고리즘 RelA가 사용되었습니다. 이 알고리즘은 표면의 미세지형적 특징의 순서와 간격에 따라 달라지는 여러 스케일에서의 표면 거칠기 계산을 기준으로 하며, 이에 따라 RelA는 해당 표면의 공칭 면적(NA)으로 나눈 측정 표면의 계산된 면적(CA)의 비율입니다. (ASME, 2002)

RelA(s) = CA(s) / NA(s)

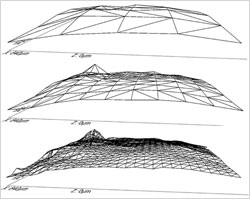

그림 7: 3개의 동일 시뮬레이션 표면에 표시된 타일을 사용하는 면적 스케일 분석. 표면적은 32(위), 162(가운데), 1355(아래)개의 타일로 덮여져 12 μm2, 109 μm2, 2450 μm2, 282 μm2의 계산 면적(CA)를 가지며, 1.0002, 1.0004, 1.000756의 상대적 면적(RelA)를 가집니다. | 이 알고리즘은 그림 7과 같이 일련의 가상 타일에 의해 관찰 또는 계산된 스케일과 해당 또는 계산된 면적의 변화를 계산합니다. CA는 특정 스케일에 사용된 타일의 수를 해당 타일이 사용된 면적으로 곱한 값(예: 특정 면적 스케일)입니다. NA는 해당 스케일에 사용된 타일의 예상, 공칭, 또는 x에 y를 곱한 면적입니다. NA는 동일 면적에 특정 타일을 사용할 경우 완전한 타일만을 사용하기 때문에 각 타일 사용이 조금씩 달라집니다. |

RelA와 같은 면적 스케일 측정은 F-테스트를 사용하는 각 스케일에서 통계적 비교(Lipson and Seth, 1973)를 통해 2개의 표면 데이터 세트의 표준 편차를 기반으로 여러 표면을 구분하는 신뢰 수준을 계산할 수 있습니다. 이와 같은 데이터를 통해 보여지는 편차는 각 출처의 편차의 총합입니다. F-테스트는 데이터 세트 사이 변화를 데이터 세트 내 변화와 비교하여 각 편차의 유의도를 테스트합니다.

측정 데이터의 MSR은 관찰된 편차가 통계적으로 유의미한지 여부와 그 신뢰 수준을 계산하는데 사용됩니다.

LSCM을 통한 표면 스캔

세척 후 각 규암 스크레이퍼는 표면 측정을 위해 OLS4100의 전동 스테이지에 놓였습니다. 각 스크레이퍼의 사용/미사용 영역에서 6개의 서로 다른 면적 스캔(643 μm2)을 진행하여 각 도구에서 12개씩, 총 48개의 면적 스캔을 캡처했습니다. 표면 거칠기를 올바르게 정량화하기 위해 각 규암 스크레이퍼에서 측정한 스캔 위치의 면적은 로그 스케일에서 RelA를 기준으로 계산했습니다. 이를 위해 Sfrax를 사용하여 데이터를 가공했습니다. RelA를 계산하기 전에 Sfrax를 사용하여 표면 스캔 데이터를 평준화시켰으며, 80°로 설정된 기울기 필터를 적용했습니다. RelA는 F-테스트를 통해 비교하여 표면 거칠기 구분이 가능한지 여부를 판단했습니다. 이 실험에서, MSR에 표시된 높은 신뢰 수준(95% 이상)의 스케일은 RelA의 측정값을 기준으로 도구를 구분할 수 있는 스케일을 의미합니다.

실험 결과

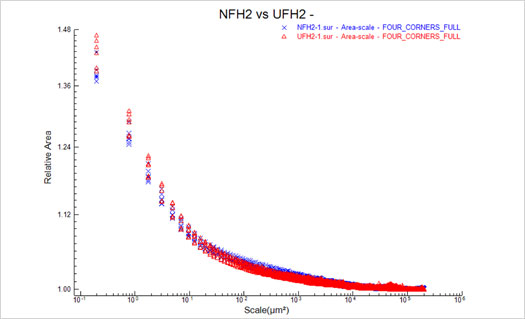

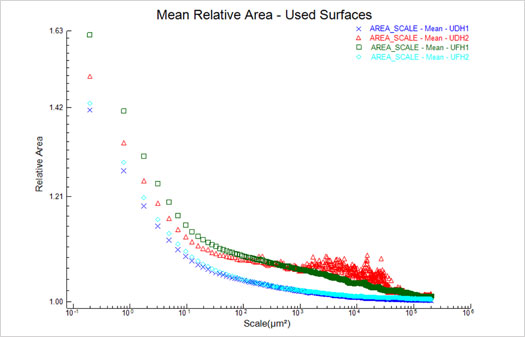

이 사례 연구는 규암 스크레이퍼의 사용흔을 구분할 수 있는 능력과 마모 형성 과정에서 리틱 원료가 가지는 역할과 관련된 흥미로운 결과를 얻었습니다. 먼저 이 결과들은 레이저 스캐닝 컨포칼 현미경이 규암 도구의 표면 거칠기를 기록하는데 적합하다는 확인했습니다. Sfrax 소프트웨어와 조합했을 때 규암 표면 면적 스캔을 통해 얻은 데이터는 모든 영역의 사용 및 미사용 표면 RelA가 계산 스케일이 감소함에 따라 모두 증가한다는 점을, 생가죽에 사용한 두번째 스크레이퍼(FH2)를 통해 증명했습니다. (그림 8) 가장 긴 스케일의 경우, RelA는 1에 가까웠으며, 이는 계산 스케일이 텍스처 특징보다 크다는 것을 의미합니다. 스케일이 감소하면 RelA는 1에서 크게 멀어집니다. 이러한 전환은 매끄러움-거침 크로스오버(ASME, 2002)로 불리며, 부싯돌 및 옵시디언으로 제작된 실험 도구의 표면 거칠기 또는 텍스처 관련 연구(Stemp et al., 2009, 2010; Stemp and Chung, 2011)에서도 사용되었습니다.

그림 8: 생가죽에 사용된 규암 스크레이퍼(FH2)의 사용(Δ = UFH2) 영역의 6개 면적 스캔과 미사용(x = NFH2) 영역의 6개 면적 스캔의 상대적 면적 vs. 스케일.

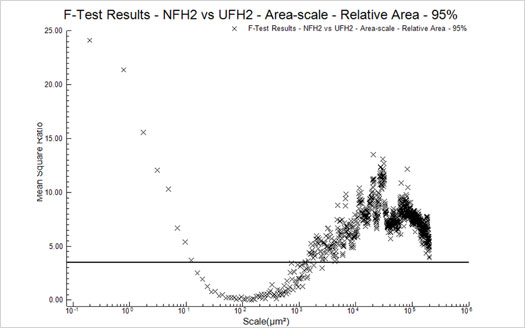

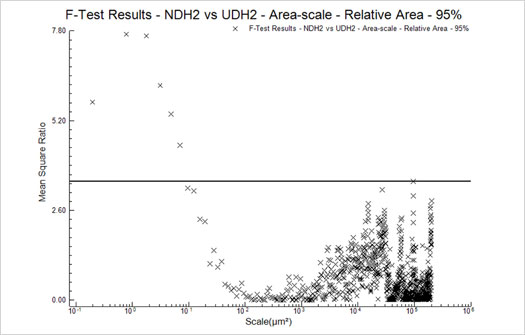

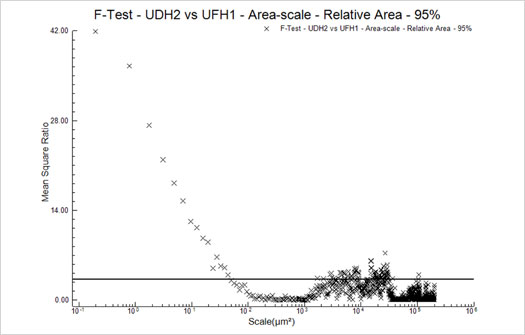

RelA 측정은 같은 도구의 사용 및 미사용 표면을 구분하는데 사용될 수 있지만, 이보다 더 나은 구분 방식은 해당 RelA의 평균 제곱 비율(MSR)을 사용하는 것입니다. 이 알고리즘은 4개의 스크레이퍼 모두에서 95% 이상의 신뢰 수준으로 사용 및 미사용 영역을 구분할 수 있으나, 구분이 가능한 스케일은 도구마다 달랐습니다. 예를 들면, FH2 스크레이퍼의 사용 및 미사용 영역 구분은 미세 및 F-테스트에서 가능(그림 9)에서 가능하지만, DH2 스크레이퍼의 경우는 미세 스케일(그림 10)에서만 가능합니다. MSR 대 스케일 측정은 각 스크레이퍼마다 크게 다릅니다. 사용 및 미사용 표면의 구분은 각 스크레이퍼의 마모되지 않은 영역이 규암의 본래 표면 거칠기 또는 텍스처라는 가정과 각 도구의 마모된 영역의 표면 거칠기는 도구를 사용하기 전의 거칠기와 수학적으로 유사하다는 가정을 기준으로 합니다. 이를 기준으로 두 영역의 표면 거칠기 차이는 스크레이퍼가 가죽과 접촉한 사용 부분에 의해 발생한 것입니다.

그림 9: 생가죽에 사용된 스크레이퍼(FH2)의 미사용 vs. 사용 영역의 상대적 면적의 MSR. 가로 방향의 라인은 95% 신뢰 수준을 가지는 구분을 의미합니다.

그림 10: 건조 가죽에 사용된 스크레이퍼(DH2)의 미사용 vs. 사용 영역의 상대적 면적의 MSR. 가로 방향의 라인은 95% 신뢰 수준을 가지는 구분을 의미합니다.

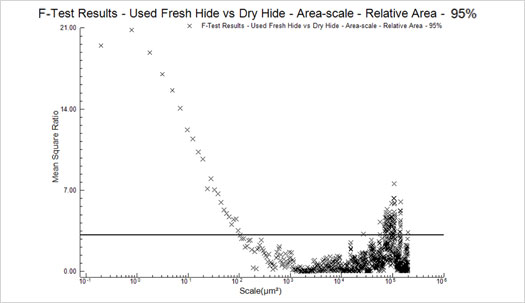

4개의 규암 스크레이퍼별 6개 면적 스캔 평균 RelA도 구분이 가능하다는 점과 측정 스케일이 감소함에 따라 큰 차이를 가진다는 것을 증명합니다. 미세 스케일(10−1 μm2)의 경우, 표면 거칠기는 건조 가죽과 생가죽에 사용된 표면과 같은 접촉 소재에 사용된 2개의 도구에서 측정 가능한 차이를 통해 구분하는 것이 가능합니다. (그림 11) 생가죽 긁기에 사용된 2개 도구의 사용 표면의 MSR을 건조 가죽 스크레이퍼에 사용된 스크레이퍼와 비교했을 때, RelA(그림 12)는 102 μm2의 미세 스케일부터 105 μm2의 거친 스케일까지의 여러 스케일에서 95% 신뢰 수준으로 표면 거칠기를 구분하는 것이 가능합니다. 이 데이터는 서로 다른 접촉 소재에 사용한 도구에 의해 생성된 마모의 결과인 표면 거칠기가 객관적으로 정량화 및 구분될 수 있음을 증명합니다.

그림 11: 건조 가죽에만 사용한 2개 스크레이퍼의 영역(x = UDH1, Δ = UDH2)과 생가죽에만 사용한 2개 스크레이퍼의 영역(☐ = UFH1, ◊ = UFH2)의 평균 상대적 면적 vs. 6개 면적 스캔의 스케일.

그림 12: 생가죽에 사용된 2개 스크레이퍼(UFH1, UFH2) vs. 건조 가죽에 사용된 2개 스크레이퍼(UDH1, UDH2)의 상대적 면적의 MSR. 가로 방향의 라인은 95% 신뢰 수준을 가지는 구분을 의미합니다.

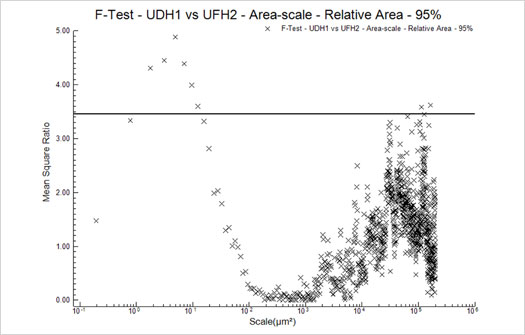

서로 다른 접촉 소재에 사용된 스크레이퍼의 마모 영역을 비교하기 위한 MSR이 만일 자신들이 생성된 코어를 기준으로 비교된 경우, 각 도구 사이에 관찰된 차이는 미세 입자와 거친 입자 규암의 차이에서 비롯된 것입니다. 미세 입자 규암으로 제작된 스크레이퍼(UDH1, UFH2)는 3.50~5.00 범위의 MSR을 가진 101~100 μm2의 스케일에서 95% 신뢰 수준으로 구분이 가능한 반면 (그림 13), 거친 입자 소재로 제작된 스크레이퍼(UFH1, UDH2)의 경우는 더 넓은 MSR 범위를 가지는 102–10−1 μm2의 스케일에서 구분됩니다. (그림 14) 4개의 스크레이퍼를 동일한 기간 동안 사용했기 때문에, 이와 같은 1차적인 결과는 원재료 구조의 차이가 마모 형성 및 LEXT OLS4100으로 기록된 표면 거칠기에 영향을 미친다는 점을 암시합니다.

그림 13: 건조 가죽에 사용된 규암 스크레이퍼(UDH1) 사용 영역과 생가죽에 사용된 스크레이퍼(UFH2) 사용 영역의 상대적 면적 MSR. 가로 방향의 라인은 95% 신뢰 수준을 가지는 구분을 의미합니다.

그림 14: 건조 가죽에 사용된 규암 스크레이퍼(UDH2) 사용 영역과 생가죽에 사용된 스크레이퍼(UFH1) 사용 영역의 상대적 면적 MSR. 가로 방향의 라인은 95% 신뢰 수준을 가지는 구분을 의미합니다.

결론

이 사례 연구의 결과는 미스타시니 규암으로 제작된 석기 도구의 표면 거칠기 구분을 위한 레이저 스캐닝 컨포칼 현미경(LSCM)과 상대적 면적(RelA)의 유효성을 증명합니다. 옵시디언에 이 기술을 적용한 이전 연구(Stemp and Chung, 2011)의 결과와 유사하게 LSCM은 신뢰할 수 있는 다른 유형의 석영계 암석의 마모 및 마모되지 않은 표면에 대한 객관적인 데이터를 제공합니다. 적정 소프트웨어와 조합할 경우, 표면 거칠기 데이터를 여러 측정 스케일에서 측정하여 규암 스크레이퍼의 사용 및 미사용 영역을 구분하는 것이 가능합니다. 이 경우, 스케일에 따른 알고리즘은 여러 스케일의 표면 거칠기에 대한 수학적 특성을 제공할 뿐만 아니라 다양한 규암 표면 미세조직의 직접 비교가 가능하여 F-테스트를 사용한 통계적으로 유의미한 구분이 가능합니다. 특히, 이 결과는 다음을 증명했습니다.

1. 면적-스케일 프랙털 분석을 통해 계산된 RelA은 평가 면적(예: 샘플 크기) 측면에서 유용하게 사용되었습니다.

2. RelA는 도구의 사용 영역을 미세 스케일에서 구분할 수 있으나, 수정되지 않은 파단 표면을 의미하는 규암 스크레이퍼의 미세지형적 특성은 보통~거친 스케일 범위에서 구분이 가능합니다.

3. RelA은 이 사례 연구에서 생가죽에 사용된 규압 스크레이퍼의 마모 표면과 건조 가죽에 사용된 도구의 표면을 구분하는 것이 가능했습니다.

4. 2개의 서로 다른 접촉 소재(생/전조 가죽)에 사용된 규압 스크레이퍼는 미세 면적 스케일에서 가장 효과적으로 RelA 기준 구분이 가능했으며, 수학적으로 가장 유의미한 구분은 MSR을 기준으로 102와 10−1 μm2 사이에서 확인되었습니다.

LSCM과 RelA의 조합이 실험을 위해 제조한 도구의 마모를 효과적으로 기록 및 구분하는 능력은 고고학자들에게 깨진 규암 유물의 과거 사용 방법을 연구하는데 사용할 수 있는 새로운 방식을 제공합니다. 규암으로 만든 실험 도구에 추가적인 테스트를 진행할 예정이지만, 이 사례 연구에서는 리스틱 사용흔의 정량화에 초점을 맞춘 추가 연구를 가능하게 하는 고무적인 결과를 얻었습니다. 다양한 접촉 소재에 더 많은 테스트가 진행됨에 따라 마모된 규암 도구 표면의 정량화와 관련하여 사용흔 확대 및 사용흔 특성에 대한 이해를 높일 수 있는 방법이 개발될 예정입니다.

감사의 말

저자들은 이 연구에 도움을 준 사람들에게 감사의 인사를 전하고자 합니다. 캐나다 McGill University Michael Bisson 박사, 캐나다 Université de Montréal 대학원생 Patrick Eid, 캐나다 Université Laval 학부생(현재는 대학원생) Vincent Rousseau, 매사추세츠 Worcester Polytechnic Institute 학생들. 이에 더해 , OLYMPUS LEXT OLS4100 레이저 스캐닝 컨포칼 현미경의 사용을 허락해준 Surfract Worcester Polytechnic Institute Mechanical Engineering Department Surface Metrology Lab의 수장인 Christopher A. Brown 박사와 RelA 및 F-테스트 계산을 위한 Sfrax 소프트웨어의 사용을 허락해준 Surfract에게 감사의 인사를 전하고자 합니다.

참고 자료

ASME B46.1. 2002. Surface texture (surface roughness, waviness, and lay): an American National Standard. New York: American Society of Mechanical Engineers.

Beyries S, Rots V. 2008. The contribution of ethnoarchaeological macro- and microscopic wear traces to the understanding of archaeological hide-working processes. In: Longo L, Skakun N, editors. ‘Prehistoric technology’ 40 years later: functional studies and the Russian legacy. Oxford: BAR International Series 1783. p 21–28.

Keeley LH. 1980. Experimental determination of stone tool uses: a microwear analysis. Chicago: University of Chicago Press.

Lipson C, Seth NJ. 1973. Statistical design and analysis of engineering experiments. New York: McGraw-Hill.

Sheppard CJR, Shotton DM. 1997. Confocal laser scanning microscopy. Oxford: BIOS Scientific Publishers.

Stemp WJ, Childs BE, Vionnet S. 2010. Laser profilometry and length-scale analysis of stone tools: second series experiment results. Scanning 32:233–243.

Stemp WJ, Childs BE, Vionnet S, Brown CA. 2009. Quantification and discrimination of lithic use-wear: surface profile measurements and length-scale fractal analysis. Archaeometry 51:366–382.

Stemp WJ, Chung S. 2011. Discrimination of surface wear on obsidian tools using LSCM and RelA: pilot study results. Scanning 33:279-293.

Vaughan PC. 1985. Use-wear analysis of flaked stone tools. Tucson: University of Arizona Press.

W. James Stemp

Surface Metrology and Archaeological Research Technologies Project

Department Of Sociology/Anthropology

Keene State College

Keene, New Hampshire

Harry J. Lerner

Postdoctoral Research Fellow

Faculté des Lettres, CELAT

Université Laval, Québec City, Québec, Canada

Elaine H. Kristant

Surface Metrology Lab, Mechanical Engineering Department

Worcester Polytechnic Institute

Worcester, Massachusetts