주철 분석의 중요성

금속조직학 연구실에서는 주철을 분석하여 흑연 구상화, 크기, 형태, 분포 매개변수 그리고 페라이트(ferrite)-펄라이트(pearlite) 비율을 파악하는 작업이

품질 관리 측면에서 중요합니다.

또 다른 예를 들면, 한 자동차 제조사는 스포츠 카의 서스펜션 암에 연성 철을 선택했습니다. 원래, 엔지니어들은 알루미늄 합금을 고려했지만, 낮은 강도로 인해 서스펜션 암의 부피가 너무 커질 것이라는 점을 알게 되었습니다. 결국 고유한 기계적 속성 때문에 연성 철이 선택되었고 덕분에 철은 소음과 무게는 줄이면서 비용을 낮출 수 있었습니다. 그러나 재료의 품질이 제조사의 엄격한 품질 관리 기준을 충족하지 못하면 자동차의 서스펜션 성능이 저하될 수 있습니다. 엔지니어들은 자동차 경주 트랙뿐만 아니라 자동차 제조사 사이의 치열한 경쟁에서 앞서려면 고성능 자동차 부품의 품질 관리를 중요하게 생각해야 합니다 |

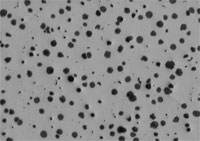

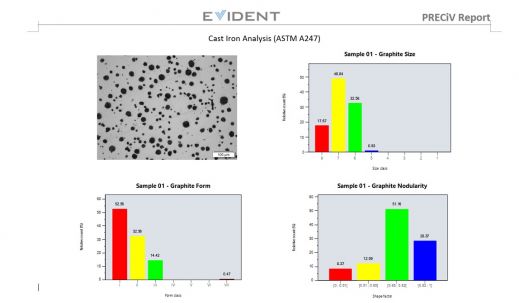

100배율에서의 주철 흑연 |

주철 흑연의 미세 구조 평가

제조 부품에 대한 높은 품질 표준을 충족하기 위해 금속조직학 연구실에서는 다음과 같은 주철 미세 구조의 특징을 분석하는 경우가 많습니다.

- 흑연 유형(형태)

- 흑연 분포

- 흑연 크기

- 흑연 구상화

- 흑연의 비율

- 페라이트(ferrite)-펄라이트(pearlite) 비율

주철 분석에 흔히 사용되는 국제 표준의 예로는 ASTM A247(미국), ISO 945(세계), ISO 16112(세계), JIS G-5502(일본), JIS G 5505(일본), KS D 4302(한국), GB/T 9441(중국), NF A04-197(프랑스) 및 ASTM E2567(미국)이 있습니다. 여러 국제 표준이 존재하지만 ASTM A247이 주철 흑연의 미세 구조 평가 시 북미와 남미에서 지배적으로 사용되는 표준입니다. 이 표준은 흑연 유형(형태라고도 함), 흑연 분포 및 흑연 크기라는 세 가지 매개변수를 제시합니다. 흑연 유형 또는 형태는 I부터 VII까지로 다양합니다. 유형 I은 구상형(연성—구상 형태의 흑연) 주철을 나타내며, 유형 VII은 회색 주철(플레이크 형태의 흑연)을 나타냅니다. 흑연 분포는 A부터 E까지로 다양하며, 주로 유형 VII 흑연을 평가하는 데 사용됩니다. 흑연 크기는 1부터 8까지이며, 낮은 번호일수록 크기가 더 큼을 의미합니다.

흑연 형태에 따른 분류에서 구상화라는 용어가 기원했습니다. 이는 구상 형태의 흑연 비율을 나타냅니다. 예를 들어, 100% 구상화로 평가된 주철은 모두 구상 형태의 흑연(형태 I 흑연)을 포함하고 있는 한편, 80% 구상화는 주철의 80%가 구상형이고 20%는 다른 형태의 흑연임을 의미합니다.

흑연, 페라이트(ferrite), 펄라이트(pearlite)의 비율은 전체 재료에서 각 구조가 대표하는 양을 의미합니다. 이와 같이 매개변수 결정 작업은 면적 당 분포 비율을 평가하는 작업의 전형적인 예제입니다.

지금까지 대부분의 품질 관리 연구실에서는 차트 비교법을 사용하여 주철을 분석했습니다. 이 방법을 사용할 경우 작업자는 일반적으로 현미경 근처의 벽에 붙어 있는 현미경 사진의 차트와 광학 현미경(일반적으로 100배율로 관찰)으로 본 라이브 이미지를 비교하여 시각적으로 매개변수를 평가합니다. 보통 주철은 여러 매개변수에 따라 분석되므로 여러 차트와 비교할 경우 시간이 많이 소요될 수 있습니다. 작업자가 결과를 해석해야 하는데 이 방법은 반복이 불가능하고 결과가 부정화할 수 있으며, 작업자마다 결과가 상이할 수 있습니다. 또한 품질 관리 기술자는 결과를 컴퓨터 기반 스프레드시트나 보고서에 수동으로 입력해야 하므로 오류가 발생할 수 있는 또 따른 요인이 됩니다.

품질 관리 연구실이 ASTM A247이나 기타 국제 표준을 완전히 준수하면서 부정확성과 주관성의 위험을 낮추는 방식으로 주철 분석을 수행하려면 어떻게 해야 할까요? 그 해답은 완전 자동화된 턴키 방식의 주철 분석 솔루션에 있습니다.

ASTM A247 및 기타 표준을 준수하여 주철에 대한 디지털 이미지 분석

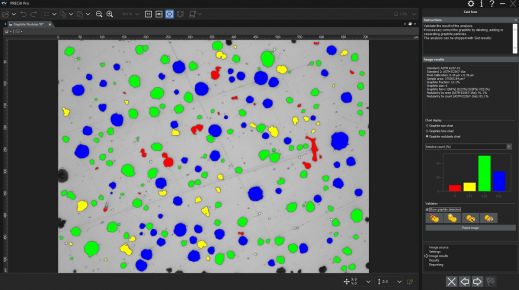

현대적인 디지털 금속 품질 관리 연구실을 경험해 보세요. 금속 현미경용 재료 과학 소프트웨어의 발전 덕분에 작업자는 ASTM A247 및 다양한 국제 표준을 준수하여 주철을 분석하는 데 이미지 분석을 활용할 수 있습니다. 마우스 클릭 몇 번으로 에칭되지 않은 샘플의 흑연 크기, 형태, 구상화, 분포를 완벽하게 분석할 수 있습니다.

이미지 분석 소프트웨어를 통해 상세한 흑연 분석 결과를 신속하고 정확하게 얻을 수 있습니다.

흑연 분석이 완료되면, 이미지 분석 소프트웨어는 흑연 분율로도 알려진 흑연의 비율을 자동으로 계산합니다. 이 흑연 분율은 에칭되지 않은 샘플의 펄라이트(pearlite)-페라이트(ferrite) 비율을 분석할 때 사용됩니다. 흑연과 펄라이트(pearlite)의 그레이스케일 값이 유사하여 이미지 분석 소프트웨어에서 서로를 구분하기 어렵기 때문에 흑연 분율을 통해 작업자는 흑연과 펄라이트(pearlite)를 구분하는 데 도움을 받습니다.

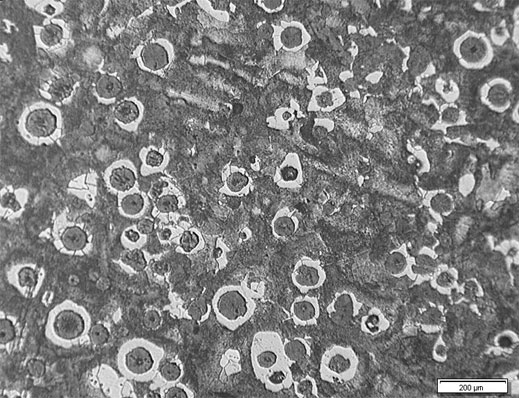

페라이트(Ferrite)-펄라이트(Pearlite) 비율을 계산할 수 있는 에칭된 샘플의 예

분석이 완료되면 모든 데이터가 이미지 분석 소프트웨어 안의 결과 스프레이드시트에 직접 작성됩니다. 최소한의 교육만으로도 관련 분석 데이터와 이미지가 포함된 결과를 생성할 수도 있습니다.

주철 분석용 이미징 장비 추천

디지털 이미지 분석을 통한 주철 분석을 위한 일반적인 장비 구성은 다음과 같은 요소로 구성되어 있습니다.

1. 도립 금속 현미경

납작하게 연마된 샘플이 기계식 스테이지에 놓이기 때문에 일반적으로 정립 모델보다 도립 현미경이 선호됩니다. 이 경우 사용자가 스캐닝 스테이지를 사용할 때 일관적인 초점을 유지하는 데 도움이 됩니다.

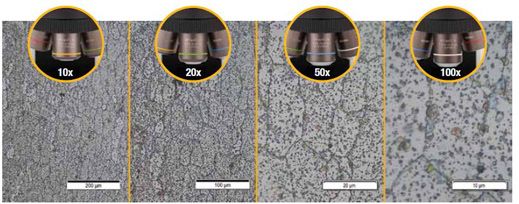

일반적인 장비 구성: 도립 금속 현미경, 10배율 금속 대물렌즈 및 고해상도 디지털 현미경 카메라

2. 금속-특정 이미지 분석 소프트웨어

재료 과학 응용 분야용 이미지 분석 소프트웨어는 선택적 애드온 모듈을 제공하는 경우가 많으므로 사용자는 ASTM A247 및 다양한 국제 표준을 준수하여 직접 주철을 분석할 수 있습니다.

3. 10배율 금속 대물렌즈

이 배율은 주철 분석에 요구되는 대물렌즈 배율입니다.

4. 고해상도 CCD 또는 CMOS 디지털 현미경 카메라

주철 분석용 디지털 현미경을 고려할 때 픽셀 크기 또는 그 결과로 얻을 수 있는 픽셀 밀도가 디지털 해상도보다 더 중요합니다. 샘플에 충분한 픽셀을 제공하고 최소 세부 사항도 디지털 방식으로 재구성하기 위해 많은 현미경 사용자는 Nyquist 정리를 따릅니다. 이 정리에서는 최소 세부 사항을 표본화하는 데 2~3픽셀 또는 광학 해상도가 필요하다고 명시하고 있습니다. 주철 분석이 항상 10배율 대물렌즈(10배율 접안렌즈가 함께 사용되면 총 100배율이 됨)로 수행되는 것을 고려하면 일반적인 중간급 대물렌즈의 광학 해상도는 약 1.1μm가 될 것입니다. 이는 실제 보정된 픽셀 크기가 366nm 미만이어야 함을 의미합니다(구분 가능한 최소 특징당 3픽셀 필수 제공).

예를 들어, 3.45μm 픽셀의 가진 8.9메가픽셀 카메라는 345nm의 보정된 픽셀 크기를 제공합니다(1배율 카메라 어댑터를 사용하여 10배율 대물렌즈로 실제 픽셀 크기를 나눔). 렌즈 해상도(1.1μm)를 보정된 픽셀 크기(345nm)로 나눔 = 3.2. 이 예에서는 구분 가능한 최소 특징을 표본화하기 위해 3.2픽셀이 존재하므로 구분 가능한 특징당 2~3픽셀이라는 Nyquist 기준을 충족합니다. 일반적으로 (가장 흔한 CCD 및 CMOS 센서의 픽셀 크기를 고려하여) 3메가픽셀 또는 그 이상의 등급을 지원하는 재료 과학용 현미경 카메라 대부분이 주철 분석에 추천됩니다.

주철 분석은 (컬러 모드보다 임계값 매개변수를 설정하기가 더 간편한) 그레이스케일 모드에서 적절하게 수행될 수 있으므로 선택된 카메라에는

그레이스케일 모드 옵션이 있어야 합니다. 또한 라이브 모드에서 빠른 화면 재생률을 달성할 수 있는 카메라를 선택하면 샘플의 초점을 맞추거나

위치를 지정할 때 도움이 됩니다.

코딩된 수동 또는 전동식 회전식 대물렌즈 노즈피스가 권장됩니다. 선택된 이미지 분석 소프트웨어는 항상 자동으로 대물렌즈 배율을 읽을 수 있어야

합니다. 자동 인식을 통해 소프트웨어에 잘못된 대물렌즈 배율을 수동으로 입력할 위험을 제거할 수 있으므로 이러한 기능은 측정 정확도를 최고

수준으로 유지하는 데 도움이 됩니다.

관찰 및 분석을 위해 샘플을 조작하고 관심 영역의 위치를 지정하려면 수동 또는 전동식 XY 스캐닝 스테이지가 필요합니다. 선택한 PC는 카메라 및 이미지 분석 소프트웨어의 최소 시스템 요구 사항을 충족해야 합니다. 고해상도 모니터도 필요합니다.

주철 분석 절차

추천 금속 장비를 사용하여 주철 분석을 수행하는 일반적인 절차는 다음과 같습니다.

- 10배율 대물렌즈를 선택합니다.

- 반사광 및 명시야 조건에서 XY 스테이지의 샘플을 조작하여 관심 영역을 봅니다.

- 이미지 분석 소프트웨어를 통해 디지털 이미지를 캡처합니다. 참고: 소프트웨어 플랫폼이 라이브 이미지를 분석하는 기능을 제공할 경우 라이브 이미지를 대신 관찰할 수 있습니다.

- 이미지 분석을 수행합니다.

a. 흑연 분석: 흑연이 에칭되지 않은 샘플에서 감지되도록 그레이스케일 임계값 수준을 설정합니다. 필요한 경우 입자 결과를 수정합니다(흑연 마디를 분할, 연결, 도식화 또는 삭제합니다). 흑연의 비율 또는 흑연 분율이 기억되고 후속 페라이트(ferrite)-펄라이트(pearlite) 분석에 사용됩니다.

b. 페라이트(ferrite)-펄라이트(pearlite) 분석: 페라이트(ferrite)가 감지되도록 그레이스케일 임계값 수준을 설정합니다. 흑연과 펄라이트(pearlite)는 그레이스케일 값이 유사하므로 흑연 분석에서 얻은 흑연의 비율을 고려합니다. 펄라이트(pearlite)의 밝은 간극이 페라이트(ferrite)로 잘못 감지되지 않도록 분석 전에 형태학적 필터를 적용할 수 있습니다.

c. 선택한 표준에 따라 이미지를 분석합니다. 결과적으로 생성된 데이터가 이미지 분석 소프트웨어 안의 스프레이드시트에 직접 작성됩니다. - 사용자가 사전에 정의한 템플릿을 기반으로 소프트웨어는 분석 결과, 보조 주철 이미지 및 관련 데이터를 포함하는 보고서를 자동으로

생성합니다.

관련 이미지 및 분석 결과를 포함하는 자동으로 생성된 보고서의 예

주철 분석 프로세스를 간소화하는 다른 방법

작업자가 육안을 통해 수동으로 흑연 크기, 구상화, 형태 또는 분포를 평가했던 예전의 기법과 다르게, 현대의 재료 과학 응용 분야용 이미지 분석 소프트웨어는 작업자의 개입을 최소화하며 정확하고 반복적으로 흑연 매개변수를 계산합니다. 많은 소프트웨어 패키지는 ASTM A247과 다양한 국제 표준을 준수하도록 설계되어 있으며, 최소의 노력으로 구현할 수 있습니다. 많은 소프트웨어 프로그램은 금속 결정 구조 분석 범위에서 더 나아가 편리한 연결성, 보고 및 데이터 관리 기능을 제공하여 시간을 절약합니다. 자동 보고서 생성, 데이터 아카이빙 및 공유, 빠른 이미지 및 관련 데이터 검색 기능을 갖춘 소프트웨어는 팀의 효율성을 높일 수 있습니다. 턴키 방식의 자동 주철 분석 솔루션을 고려 중이라면 장비 선택부터 전체 배포에 이르기까지 프로세스의 각 단계에서 도움을 줄 수 있는 경험이 풍부한 현미경 제조사와 직접적으로 협력하는 것이 매우 중요합니다.

참고: 주철의 구상화는 초음파로 측정할 수 있으므로 별도의 표면처리가 필요하지 않습니다. 추가 세부 정보는 여기에서 확인할 수 있습니다.

참고 자료

Carmo Pelliciari, 공학박사, 금속 컨설턴트

Miguel Angel Yescas-Gonzalez 및 H. K. D. H. Bhadeshia, University of Cambridge

American Society for Testing and Materials (ASTM) A247 Standard

ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 USA