オリンパスNDT EPOCHシリーズ探傷器における曲面補正(CSC)ソフトウェアの理論と応用

現在のデジタル超音波探傷器は、斜角ビーム試験における反射源の位置に一般によく使用されるパラメーターを計算します。通常、音響経路の長さ、欠陥の深さ、表面距離、ビームレグなどがあります。 これらの計算は、測定されたパルス伝播時間、校正された材料の音速とプローブのゼロ点調整、および試験片の厚さ、ビーム角、ビーム入射点の入力値に基づいて行われます。 デフォルトでは、試験片は平らであるという前提で計算が行われます。 チューブ状の部品に対する円周方向の検査の場合は、試験片の曲率による影響に合わせて計算を調整する必要があります。 これは、試験片の外径と内径の入力値に基づく数学的補正によって行われます。 以下のトピックについて見ていきます。

- 数学的理論

- 以前のアプローチ

- EPOCHシリーズ探傷器における曲面補正の実施

- 測定例

- 曲面ウエッジの使用

1. 数学的理論

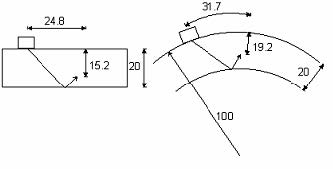

一般的な平らなプレートの試験や、パイプおよび同様の製品における軸方向試験の場合は、レグの長さ、反射源の深さ、表面距離が、以下の式を使用したシンプルな三角法により計算できます。 一方、曲面のある部品を円周方向で試験する場合は、曲率により反射源がプローブから外れ、音響経路が長くなり、部品の内側表面で反射角が変化するため、これらの式は不正確になります。 例えば、両方とも厚さが20mmの平らなプレートと曲面プレートについて、45°のビームにおける似た状況を比較してみましょう。 平らなプレートにおいて35mmの音響経路長さで得られる信号は、深さ15.2mm、出口点から24.8mmの場所にある反射源に対応しています。 一方、直径100mmのパイプにおいて同じ35mmの音響経路長さで得られる信号は、外径表面から深さ19.2mm、出口点から反射源の真上の点まで試験表面に沿って31.7mmの場所にある反射源に対応しています。

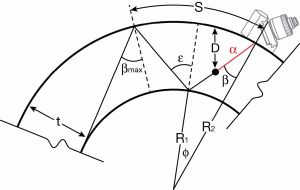

下記のように定義される角度、測定した音響経路、寸法に基づいて、一連の数学的関係を適用すれば、曲率に合わせて補正することができます。 レグ管理でこれらの式を使用することにより、表面投影と欠陥の縦向きの深さを正しく計算できるようになります。

| 式の凡例: S=表面距離 B=屈折角 A=音響経路 t=厚さ R1=内側半径 R2=外側半径 Βmax=屈折の最大角度 E=内径での反射の角度 Φ=投射角 D=反射源の深さ |

1. 内径での投射角(最初のレグ)

Φ = sin-1(R2/R1 sinB)

2. 音響経路の長さA、ハーフスキップ

A = R1∗sin(Φ_B)/sin(B)

3. 反射源の深さD

D = R2 – √A2 + R22 - 2R2AcosB

4. 表面距離S

S = ΠR2/180[sin-1(R2/R1 sinB)-B] 注:最初のレグ試験、R1 = t-D

5. 特定の肉厚における屈折の最大角度(衝突角)

Bmax = sin-1(R1/R2)

2. 以前のアプローチ

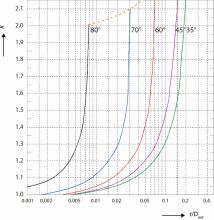

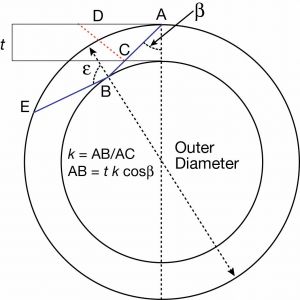

従来のアナログ探傷器では、音響経路の長さのみを測定しており、反射源の深さや表面距離を自動計算したり、スキップレグをカウントしたりすることはできませんでした。 デジタル機器の開発で、三角法計算に基づいたこれらの追加寸法パラメーターのライブ自動表示が導入されました。 しかし、初期モデルのデジタル探傷器では、平らな試験片の深さのみが計算されていました。 これらの機器でもアナログ探傷器でも、パイプや同様の曲面を持つ試験片に対して円周方向の試験を行うオペレーターは、次のようなグラフと計算図表を使用して寸法を計算していました。

左側のグラフは、屈折角および肉厚と外径の比率に基づいた補正係数kを求めるのに使用されます。 右側の計算図表は、曲面表面の内側における実際の反射角を求めるのに使用されます。この反射角は、曲率によって、音波の入力点における屈折したビーム角度より小さくなります。

kと屈折角Bが求まったら、次の式から実際のレグの長さを計算できます。

AB = tk cosB

レグの長さがわかったら、音響経路長さの測定値に基づいて、反射源を音響経路の1つ目または2つ目のレグ内に正確に配置できます。 欠陥の深さと表面位置のさらなる計算は、手動で行う必要があります。 計算に代わる方法として、これらの幾何補正を試験片の直径、肉厚、検査角度と関連付ける参照テーブルが公開されています。

曲面補正用のソフトウェアがなかったため、手動計算や参照テーブルに代わるその他の手段は、対象のチューブ壁を代表する、側面に一連の穴を開けた基準試験片を使用して、実験的に探傷器をセットアップする方法でした。 複数の基準穴からの反射を水平位置に関して同定でき、画面オーバーレイを使用して、縦の深さおよびディスプレイ上での表面投影位置をマークできます。 得られる画面表示は、水平方向に非線形ですが、オーバーレイを参照することにより反射源の位置をそれから外挿できます。

3. EPOCHシリーズ探傷器における曲面補正の実施

EPOCHシリーズ探傷器の曲面補正(CSC)ソフトウェアは、ユーザーが入力したセットアップ情報を基に、計算を自動的に行います。

計算では、IIWタイプのブロックまたは同様の平らな基準ブロックで、音速の初期プローブ校正およびゼロ点調整が通常通り行われていることが前提となっています。 校正の後、オペレーターがプローブの角度、試験片の厚さ、「X値」(ビーム入射点とウエッジ前面縁の間の距離)、部品の直径を入力します。 その後、EPOCHソフトウェアが、入力された情報と測定した音響経路長さを使用して、セクション1の式に基づいて以下の値を計算し、表示します。

| 音響経路の長さ | |

| 試験片の外側に沿った、プローブの前面(またはX値が入力されていない場合はビーム入射点)からの投影面における距離 | |

| 反射源の深さ |

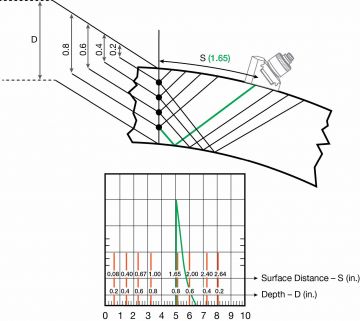

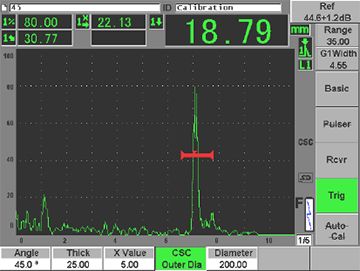

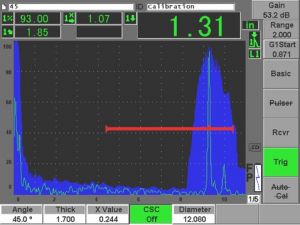

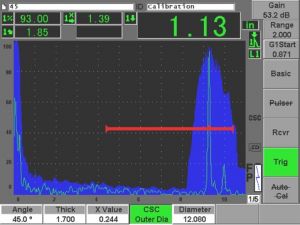

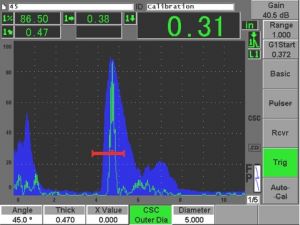

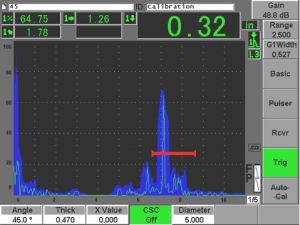

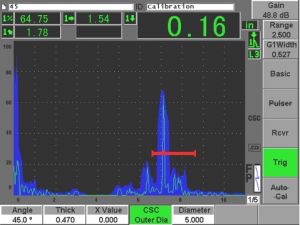

計算とセットアップが正しければ、これらの測定値は特定のセットアップにおける平らな試験片に対する測定値と同程度に正確になります。 次の画面例は、肉厚基準サンプル内における最初のレグ反射源の典型的な測定結果を、CSC補正がある場合とない場合で示しています。 補正を適用すると、欠陥の深さに関する測定が浅くなり(1.13インチと1.31インチ)、表面距離または投影がプローブから遠くなります(1.39インチと1.07インチ)。

追記事項

- 円周方向のプローブ位置合わせが行われるすべての試験で、プローブを表面に対して傾けるのではなく垂直に保つことが非常に重要になります。 傾いていると、音波ビームが歪み、結果的に試験片内での屈折角が変わってしまいます。

- 肉厚と直径の比率が大きい場合は、特定の角度における音波ビームが内径で反射されず、スキップなしで外径まで直進し続けることがあります (セクション1、式6を参照)。 このような場合、CSCの計算は有効ではなくなり、EPOCHでは寸法情報がレポートされません。

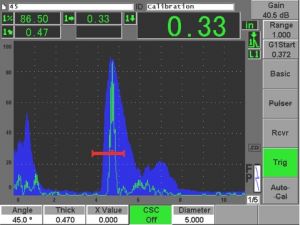

4. EPOCH 600を使用した測定の例

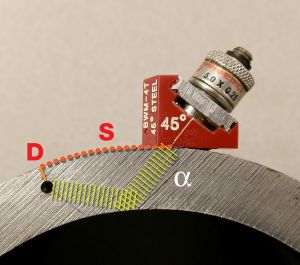

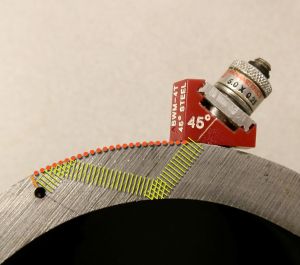

写真に示すとおり、0.1インチの横穴を有するパイプ片における最初のレグの測定で、EPOCH 600探傷器とA543S-RM探触子をABWM-4T-45ウエッジと一緒に使用しました。 直径は5.0インチ、肉厚は0.470インチです。 反射源は0.1インチ径の横穴です。中心線の深さは、外径から0.160インチおよび0.310インチ(肉厚の1/3および2/3)となります。

SDHの直径因子によって、読み取り値に小さなオフセットが生じます。 部品内における反射源の物理的な位置を決める際には、外半径接線の法線に対する深さと表面投影を測ることが重要です。 表示された音響経路の測定値は、CSC補正ステータスによる影響は受けません。 ゼロ点調整と材料速度の正しい校正が必要です。 例では次のようになります。

- 穴の外径に対する音響経路の物理的な測定

- 表面投影はビームの入射点(X値=0)から測定

最初のレグの測定

| 最初のレグ | CSCオフ | CSCオン | 物理的な測定 |

| 音響経路 | 0.47 | 0.47 | 0.46 |

| 深さ | 0.33 | 0.31 | 0.31 |

| 表面距離 | 0.33 | 0.38 | 0.40 |

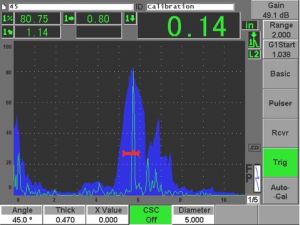

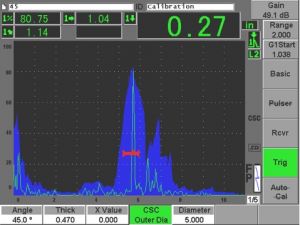

2つ目のレグの測定

| 2つ目のレグ | CSCオフ | CSCオン | 物理的な測定 |

| 音響経路 | 1.14 | 1.14 | なし |

| 深さ | 0.14 | 0.27 | 0.22 |

| 表面距離 | 0.8 | 1.04 | 1.03 |

0.1インチの横穴を有するパイプ片における3つ目のレグの測定。

| 3つ目のレグ | CSCオフ | CSCオン | 物理的な測定 |

| 音響経路 | 1.78 | 1.78 | なし |

| 深さ | 0.32 | 0.16 | 0.160 |

| 表面距離 | 1.26 | 1.54 | 1.50 |

5. 曲面ウエッジの使用

円筒形の試験片の直径が小さくなると、接触面積が減り、揺れる可能性が高まるため、従来のウエッジにおける円周方向の音響結合は累進的に困難になります。 そのため、径の小さな試験片には、特殊な円筒状の曲面ウエッジが使用される場合があります。 国際溶接学会は指針として、以下のように、試験片の半径Rがウエッジの長さWの2乗を4で割った値よりも小さい場合には必ず、曲面化することを推奨しています。

SDHの直径因子によって、読み取り値に小さなオフセットが生じます。 部品内における反射源の物理的な位置を決める際には、外半径接線の法線に対する深さと表面投影を測ることが重要です。 表示された音響経路の測定値は、CSC補正ステータスによる影響は受けません。 ゼロ点調整と材料速度の正しい校正が必要です。 例では次のようになります。

R W2 / 4

ASTM標準E-164(Standard Practice for Ultrasonic Contact Examination of Weldments)では、部品の直径が500mm(20インチ)より小さい場合は必ず曲面ウエッジを使用するように求められています。 オリンパスNDTの経験からすると、特に小さな斜角のアセンブリを使用する場合に、これは保守的な勧告ですが、具体的な個々の試験に採用するかどうかを決定するのはお客様の裁量です。

特定のサイズのウエッジを円筒状の曲面にできる最小外径は、ウエッジのサイズと角度に関連した機械的事項によって決まります。 次の表に、Panametrics-NDTウエッジの一般的な3タイプに関する曲面のおよその最小径を示します。

| 円筒状の曲面における最小外径 | 45度 | 60度 | 70度 |

| ABWM-4T | 20mm(0.8インチ) | 28mm(1.1インチ) | 38mm(1.5インチ) |

| ABWM-5T | 38mm(1.5インチ) | 56mm(2.2インチ) | 70mm(2.8インチ) |

| ABWM-6T | 30mm(1.2インチ) | 43mm(1.7インチ) | 60mm(2.4インチ) |

Panametrics-NDT曲面ウエッジは、ウエッジ上でマークされたBIP位置にビーム入射点を保持します。公称ウエッジ角度は、その点におけるビームの屈折に基づいて計算されます。 ただし、円筒形のウエッジの曲面は入射角に影響し、ひいてはビームの直径全体にわたる前面から背面への屈折角に影響するため、屈折角が範囲を持つようになり、その軸におけるビームの集束がぼやけてビームが広がる結果になります。

曲面ウエッジを使用する際は、適切な曲面の基準ブロックも使用して、ゼロ点調整を校正し、ビームの入射角と屈折角を確認する必要があります。 従来型のIIWおよびAWSタイプの基準ブロックは、ブロックとウエッジ凹状表面の間に隙間ができてしまうため使用できません。