非破壊検査用の超音波探触子の概要

著者:Tom Nelligan

超音波非破壊検査用途で探傷および厚さ計測に使用される高周波数の音波は、超音波探触子と呼ばれる小さなプローブで生成され、受信されます。 探触子は、超音波テストのセットアップにおける開始点です。何トンもある巨大な鍛鋼品から、紙のように薄い塗装の厚さ測定まで幅広い検査ニーズに応えるために、探触子にはさまざまな幅広い周波数、サイズ、筐体スタイルがあります。 |  |

探触子は一般的に、ある形態のエネルギーを別の形態に変換する機器として定義されています。 本稿のテーマは、厚さ測定と従来の探傷に使用される超音波探触子です。 複数の振動子を使用して操向音波ビームを生成するフェイズドアレイプローブについては、オリンパスの「Inside a Phased Array Transducer」チュートリアルで詳しく説明しています。

超音波NDTにおいて、試験機器から出された電気エネルギーのパルスは、探触子によって音波の形態の機械的エネルギーに変換され、試験片内を伝播します。 試験片から反射された音波は、探触子によって今度は電気エネルギーに変換され、試験機器で処理および表示できるようになります。 探触子は、実質的に超音波のスピーカーやマイクとして機能し、人間が聞き取れる範囲をはるかに超えた高い周波数における音波のパルスを生成および受信します。

NDT探触子のアクティブな振動子は通常、薄い円盤、正方形、長方形の形状をした圧電セラミックスや複合材料であり、電気エネルギーを機械的エネルギーに変換します(またはその逆)。 超音波NDTが導入された当初は振動子は水晶でできていたため、この振動子は慣習的に「水晶」と呼ばれることもありますが、長い間、ほとんどの探触子ではメタニオブ酸鉛やチタン酸ジルコン酸鉛などのセラミックスが使用されています。 近年では、ますます複合材料の振動子が使用されるようになってきています。複合材料の振動子では、従来の固体セラミックスの円盤/プレートの代わりに、圧電セラミックスの小さなシリンダーがエポキシマトリックスに埋め込まれた微小機械振動子を使用しています。 複合材料の振動子を使用すると、多くの探傷用途において帯域幅を広げ、感度を向上させることができます。

|

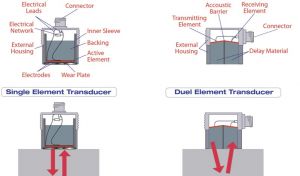

| 図1: 一般的な一振動子型および二振動子型探触子の構造。 |

この圧電振動子は、電気パルスにより励起されると音波を生成し、返されたエコーによって振動すると電圧を生成します。 このアクティブな振動子は、当板または音響レンズによって損傷から保護され、音波パルスが生成された後に探触子を静止させる制振材のブロックによって支持されます。 この超音波部品は、適切な電気接続のある筐体に入れられます。 一般的な直接接触型、斜角、遅延材付き、水浸型などすべての探触子が、この基本設計に基づいています。 画像化用途で使用されるフェイズドアレイプローブは、多数の独立した探触子振動子を1つのアセンブリに単にまとめます。 腐食調査用途で一般に使用される二振動子型探触子は、独立した送信振動子と受信振動子が防音壁で仕切られて分離されており、支持はなく、当板やレンズではなく一体型遅延材で音波エネルギーを誘導して音響結合させる点で異なります。 図1に、一般的な探触子の構造を示します。

探触子は、基本的な概念はシンプルですが、最適で一貫した性能を確保するためには、設計、材料の選択、製造において細心の注意を必要とする精密機器です。 従来の超音波NDTで一般に使用される探触子は、設計と用途に基づいて5つの一般カテゴリーに分類されます。

直接接触型探触子直接接触型探触子は、名前からわかるように、試験片に直接接触させて使用します。 波長の4分の1の厚さに切断された薄くて硬い当板が、通常の使用で発生する損傷からアクティブな振動子を保護します。 直接接触型探触子(図2)は、金属インゴットの割れ目や複合材料の層間剥離を探す場合など、垂直ビーム試験を行う探傷用途や、多くの厚さ計測用途で一般に使用されます。 | 図2: 一般的な直接接触型探触子。 |

斜角探触子構造は直接接触型探触子とよく似ていますが、斜角ウエッジと一緒に使用して、音響結合面に対して斜めに傾いた音波を生成するように設計されています。 ウエッジは、通常、45度、60度、70度のいずれかの屈折横波を生成するように構成されます。 最も一般的な溶接形状の試験では、音波を斜めに向ける必要があるため、ほとんどの溶接検査で斜角探触子が標準となっています。 斜角探触子は、一般的な溶接検査規格すべてにおいて言及されています。 | 図3: 一般的な斜角探触子とウエッジ。 |

遅延材付き探触子遅延材付き探触子では、アクティブな振動子と試験片の間に、プラスチック、エポキシ、石英ガラスのいずれかでできたシリンダー(遅延材と呼ばれます)が設置されます。 遅延材付き探触子を使用する主な理由は、金属板におけるスポット溶接の試験や、非常に薄い試験片の測定など薄い材料の用途では、底面エコーから励起パルスの回復を分離することが重要だからです。 遅延材は、多くの場合断熱材として使用され、熱に弱い探触子振動子を、熱い試験片との直接接触から保護します。 遅延材は、鋭い曲面や狭い空間での音響結合がよくなるように、形状や輪郭を調整することもできます。 | 図4: 遅延材付き探触子。 |

水浸型探触子水浸型探触子は、名前からわかるように、水に浸けるように設計されており、カラムや水槽を使用して音波エネルギーを試験片に音響結合させます。 水浸型探触子は、音波ビームを小さなスポットに集束させる音響レンズが組み込まれていることが多く、小さな反射源への感度が高まります。 水浸型探触子は一般的に、可動部品におけるオンライン試験や工程内試験、スキャン試験に使用されます。複雑な形状の試験片において、曲率半径の小さな曲面、溝、チャンネルに対する音響結合を最適化する際にも使用されます。 | 図5:一般的な浸水型探触子とハンドヘルドバブラー。 |

二振動子型探触子二振動子型探触子(「デュアル」とも呼ばれる)は、主に粗い腐食した面における試験に使用されます。 二振動子型探触子には、互いに独立した送信振動子と受信振動子があります。これらの振動子は、試験片の表面下における指定した距離で、音波エネルギーを集束させるために小さな角度を付けて遅延材に取り付けられています。 二振動子型探触子を用いた厚さ測定は、他の種類の探触子を用いた厚さ測定ほど正確ではない場合がありますが、腐食調査用途では通常、孔食に対する高い感度と表面近くにおける優れた分解能によって、卓越した性能を発揮します。 ほとんどの二振動子型探触子は熱い表面との接触に耐えられるため、高温の試験にもよく使用されます。表面が粗い鋳造での探傷にもよく使用されます。 | 図6: 二振動子型探触子の例。 |

超音波NDTの基盤となる高周波数振動は、通常、縦波(波の方向と平行な粒子運動)と横波(波の方向と垂直な粒子運動)のいずれかとして発生します。 一般的に使用されるNDT探触子ではすべて、縦波が生成されます。 厚さ計測および垂直探傷では、通常、縦波が使用されます。縦波は生成が簡単で、通常の工学材料を良好に伝播するためです。 横波は、溶接部や同様の構造における斜角ビーム検査のほとんどで使用されます。 斜角ビームアセンブリは屈折モード変換を使用して、探触子によって生成された縦波を横波に変えます。この横波は、対応する縦波よりも波長が短いため、小さな反射源に対する感度が高くなります。 一部の水浸試験でも、モード変換によって生成された横波が使用されます。 表面波、板波などのモードも存在し、直接横波を生成する直接接触型探触子もありますが、特殊な試験でのみ採用されています。

超音波探触子は、多様な設計タイプに加えて、幅広い周波数、サイズ、帯域幅でも利用でき、さまざまな用途ニーズに対応できます。 ほとんどの超音波探傷試験は、1MHz~10MHzの周波数で行われますが、市販されている探触子の周波数範囲は、50KHz未満~200MHz超です (比較として、人の耳に聞こえる範囲は約20Hz~20KHzで、加齢とともに狭くなっていきます)。 一般に使用されている振動子のサイズは、3mm(0.125インチ)と小さなものから38mm(1.5インチ)まであります。 帯域幅(探触子によって生成されるスペクトルに含まれる周波数の範囲)は、狭いものと広いものがあります。

なぜこのような多くの選択肢があるのでしょうか? 波の基本的な物理特性から、これらの各パラメーターが、特定の試験で長所となったり短所となったりすることで、音波の挙動に影響します。

- 高い周波数は、小さな欠陥の検出や薄い試験片の測定が可能になりますが、音波エネルギーは低い周波数ほど遠くまで伝播しません。 低い周波数は、厚い試験片も良好に貫通し、特に鋳造金属やプラスチックのような音の伝播効率が低い材料でも貫通しますが、小さな欠陥への感度は低くなり、薄い切片は測定できない場合があります。

- 大きな振動子は、試験片をより短時間でスキャンできますが、小さな反射源に対する感度は低くなり、パイプのような曲面にはうまく音響結合できない場合があります。 小さな振動子は、小さな反射源に対する感度が上がり、曲面とも良好に音響結合しますが、広い領域を素早く試験することはできません。

- 広帯域探触子は、表面付近の分解能が優れており、表面に近い欠陥の検出と、薄い部品の測定が可能になります。 狭帯域探触子は、浸透性がよく、反射源からのより強いエコーを生成できますが、軸方向の分解能は低くなります。

皆様の用途に最適なのはどの探触子でしょうか? 探触子の選択は多くの場合、特定のタイプを指定する確立された検査規格または試験手順によって決定されます。 しかし、使用できる手順がない場合は、検査員が、超音波理論に関する自分の知識、定められた試験の目的(解決すべき欠陥の種類とサイズなど)、試験片の具体的な材料、厚さ、形状に基づいて、試験に最適な探触子を決定する必要があります。 理論に関する知識と、ある程度のNDTの経験が必須です。どの探触子が最適に機能するかを判断するために、試験サンプルに対する実験によって検査員のスキルを補うべき場合があります。

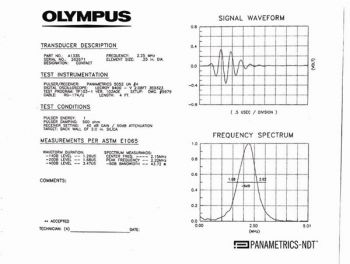

探触子には、通常、基本的な性能特性を記載する試験フォーム(図7)が付属しており、通常はASTM E-1065などの一般に認知されている試験手順に関するものです。 このフォームで、製品の一貫性と仕様への準拠を検証します。 下記の試験フォームの例では、リストされている試験条件におけるピークと中心の周波数、周波数の上限と下限、帯域幅、RF波形を記載しています。 上級ユーザーに対しては、メーカーは、必要に応じて電気インピーダンスプロットやビームプロファイルなどのより専門的な文書も提供できます。

|

| 図7: メーカーが提供する探触子試験フォームの例。 |

探触子はどの試験にも欠かせません。機器のセットアップも重要な因子です。 機器メーカーは通常、任意の試験と任意の探触子で、自社の機器を校正するための推奨手順を提供します。 少なくとも、使用する探触子と材料音速に関するゲイン(感度)レベルおよびゼロ点調整の設定が必要です。 通常、適切な試験ブロックまたは基準サンプルを用いて行います。 機器と試験によっては、パルスエネルギー、ダンピング、受信フィルタリングなどのパラメーターも調整する必要があります。 適正なトレーニングを受けた検査員であれば、これらの設定をすべて熟知して使用し、それぞれの試験結果を最適化する方法も知っています。 グッドプラクティスでは、探触子を変更するたびに、または探触子に過度な摩耗の兆候が見られた場合に、機器の設定を確認することも求められます。 多くの試験手順では、試験結果に影響する変更が一切生じないように、検査中に定期的な校正チェックを行うことが求められています。

質のよいメーカーの探触子は、取り扱いがよければ、通常は何年間も持ちますが、探触子は繊細な機器であるため、過度の衝撃や振動、粗い表面にこすりつけたことによる摩擦、腐食性の液体への曝露、過熱などが原因で生じる損傷から保護する必要があります。 高温使用に指定されていない限りは、ほとんどの一振動子型探触子は、約50°C(125°F)より高い温度にさらしてはなりません。 表面に目に見える大きな摩耗のある探触子は、使用前に性能をチェックする必要があります。 二振動子型探触子は、表面を何度も再処理することができ、遅延材は簡単に交換できますが、直接接触型探触子の損傷は修復できません。

高圧環境、水中での使用など特殊な環境については、探触子のメーカーに確認が必要です。 到達しにくい形状の試験片については、その形に合わせて特殊な探触子を設計できる場合もあります。 この場合も、メーカーに相談することをお勧めします。

オリンパスは、入手可能な製品の範囲に関するより詳細な情報、および探触子選択の領域での技術サポートを提供できます。 詳しくは、オリンパスの担当者にお問い合わせください。

参考資料:

超音波探触子技術ノート