概要

考古学の領域において、石英および珪(けい)岩の使用痕に関する研究が行われてきましたが、その数は限られており、珪岩でできた石器の使用痕の数値化については、ほとんど実績がありません。本稿の目的は、ミスタシニ珪岩と呼ばれる珪岩の一種で作られた、動物の皮をはぐスクレイパーの表面粗さ測定におけるレーザー顕微鏡の有効性を検証することです。使用したレーザー顕微鏡は、オリンパスのLEXT OLS4100です。

ミスタシニ珪岩は、一般的に粒子が細かく、透明白色または薄い灰色で、濃い灰色から黒色のしま模様がある石とされています。ミスタシニ珪岩は、主にケベック州南中央部のテミスカミ川沿いにあるコリンブランシュ(白い丘陵)として知られる地層で産出します。

珪質堆積岩、黒灰色石英、黒曜石の測定にレーザー顕微鏡を用いた研究と同様に、今回の研究にも数学的なアルゴリズムを使いました。このアルゴリズムでは、複数スケールのデータを比較することにより表面粗さを識別します。今回の事例研究では、未使用の石器表面と使用済みの石器表面を識別することに加えて、生の鹿皮または乾燥した鹿皮に使用した石器の表面を識別するために、特に相対面積(RelA)の測定値とF検定を組み合わせました。その結果、原材料のばらつきが使用痕の形成に影響を及ぼすこと、レーザー顕微鏡とRelAを使って測定結果を文書化できること、の2点が実証されました。

この事例研究では、表面の特性を調べるためにRelAによる面積スケールフラクタル解析アルゴリズムを使いました。RelAとは、測定面の計算面積(CA)をその表面の公称面積(NA)で割った比です(ASME、2002)。このRelAを、F検定を使って統計的に比較しました(Lipson and Seth、1973)。F検定でデータセット内のばらつきをデータセット間のばらつきと比較して、これらのばらつきの有意性を調べました。

方法

図1 ケベック州(カナダ)中部のコリンブランシュ層のミスタシニ珪岩の採取地の地図 | 今回の事例研究で分析した四種類のスクレイパーは、もともとケベック州(カナダ)南部の先史時代におけるミスタシニ珪岩の使用についての先行研究で作成・使用されたものです(図1)。この先行研究は、原材料のばらつきが使用痕の形成に果たす役割と、そこから分かる古代人の行動の足跡を正しく理解することを目的としていました。 |

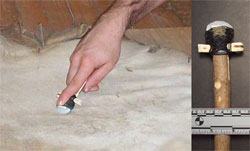

今回の事例研究で使用した珪岩製皮はぎ用スクレイパーの2種類のミスタシニ珪岩柱状サンプル(サンプルAおよびサンプルB)から作られました(図2)。同じ岩盤から入手したにも関わらず、サンプルAの結晶構造はサンプルBより粗く、先に述べた原材料内のばらつきを示しています。二つの柱状サンプルそれぞれから作られた皮はぎ用スクレイパーは、一つずつ乾燥皮(DH1、DH2)または生皮(FH1、FH2)のいずれかに使用されました(表1)。これらの皮はぎ用のスクレイパーは、シクーティミ(カナダ)におけるスクレイパーの製造の標準的方法に準拠し、まず石槌を使って大雑把に削った上で、その先端部の片面を整えて作られました。スクレイパーの先端部の角度は約78~84°でした。

図2 粗い粒子のミスタシニ珪岩(左)と細かい粒子のミスタシニ珪岩(右)

図3 合板に固定した乾燥鹿皮をはぐのに使用した柄付き珪岩製皮はぎ用スクレイパー(DH1) | 端部を整えた四つの石片には、長さ15~18cmのまっすぐな木製の柄を取り付けます。柄の一端には溝があり、溝に小さな木片をはめ込んで、柄にスクレイパーを固定しやすくしました。柄、小木片、スクレイパーを木工用接着剤で貼り合わせ、さらにスクレイパーの外側を皮革加工用の麻糸で縛って固定しました。生鹿皮と乾燥鹿皮は、合板の上に広げて釘で固定し、動かないようにしました。固定した乾燥皮は実験室の床の上で剥ぎ、生皮は実験室のぬれた机の上で剥いで、脂肪や柔らかい組織を削り取れるようにしました(図3)。 |

実験用ミスタシニ珪岩製皮はぎ用スクレイパー

| サンプル番号 | 道具番号 | 先端角度(平均) | 接触材料 | 作業時間 | 使用/未使用領域番号 | 走査回数 |

| Core A | DH2 | 84° | 乾燥鹿皮 | 120分 | UDH2/NDH2 | 6/6 |

| FH1 | 78° | 生鹿皮 | 120分 | UFH1/NFH1 | 6/6 | |

| Core B | DH1 | 80° | 乾燥鹿皮 | 120分 | UDH1/NDH1 | 6/6 |

| FH2 | 81° | 生鹿皮 | 120分 | UFH2/NFH2 | 6/6 |

表1 :2種類のサンプルそれぞれから作ったスクレイパーを、乾燥皮(DH1、DH2)または生皮のいずれか一方に使用しました(FH1、FH2)。

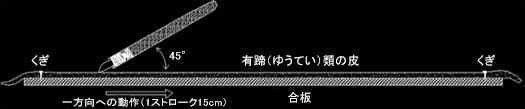

スクレイパーの使用者は、それぞれのスクレイパーに対して同じような負荷がかかるよう、スクレイパーに乗りかかって体重をかけました。また道具の使用動作が同じになるように、加工面に対する角度と移動速度を一定に保ちました。皮革加工にはいくつかの異なる動作がありますが、最初の実験では横向きの一方向 (つまり、刃先に対して垂直方向の動き)に動作を限定しました。先端の作用角度45°で手前に一回ずつ一定の動作で引き、約15cm引いたらスクレイパーの端を持ち上げるという動作を実験時間が経過するまで繰り返しました(図4)。

図4 珪岩製皮はぎ用スクレイパー使用実験の設定の概略図

一定速度での使用を基本として、スクレイパーを1秒に1回の速度で120分間使用し、合計7200回動かしました。皮はぎ動作を自動化し、さまざまな条件設定で実験することもできましたが、考古学的に復元されたサンプルとの比較をするために人の手で作業することにしました。民族考古学では、地面に置いたり木枠に取り付けたりした皮をはぐことで、昔の作業を正確に再現できると考えています(Beyries and Rots、2008)。将来の珪岩製スクレイパーを使った実験では、信憑性の高い使用痕サンプルを作るために、これらの要素が皮はぎ過程に取り入れられるかもしれません。

再現した皮はぎ用のスクレイパーを、120分間使用した後、オリンパスの3D測定レーザー顕微鏡LEXT OLS4100で測定しました。最初の皮はぎ実験では、使用痕の発生パターンについて正確な分析を行うために、各動作後に全ての道具を複数の方法で洗浄しました。最初に、ぬるま湯に低刺激の洗剤を混ぜた液体で道具を洗浄して、目に見える残留物やごみを取り除きました。次に、30%の水酸化ナトリウム(NaOH)溶液で道具を洗浄しました。最後に道具を蒸留水で洗浄し、そこまでの作業に関連した汚れを全て除去しました。

OLS4100を使った測定の前に、珪岩製スクレイパーを柄から外し、研磨剤を含まない洗剤とぬるま湯で再度洗ってゆすぎ、その後放置して自然乾燥させました。Stemp Unitron社の金属顕微鏡MS-2BDを使って、倍率200倍で四つのスクレイパーを観察し、洗浄が適切であったことを確認。レーザー顕微鏡での観察部分を特定しました(図5)。スクレイパーの使用実験を正確に記録するために、道具を別々の袋に入れ、情報を全て記録しました。例えば、動作の種類や使用時間、動作の回数、道具の刃の使用部分がわかる平面図(OLS4100の電動ステージ上で最初に位置決めする際に、道具の摩耗部分が分かるようにするため)等の情報です。

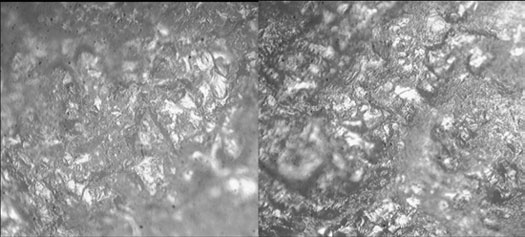

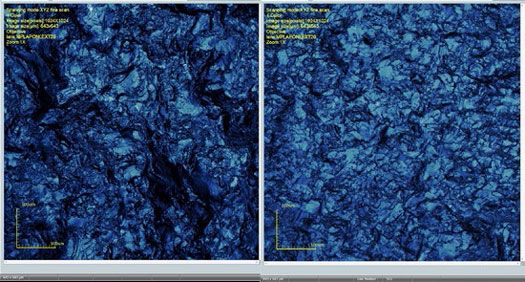

図5 生皮(UFH1)(左)および乾燥皮(UDH1)

(右)に使用したスクレイパーの表面を倍率200倍で顕微鏡観察。生皮に使用したものでは、高い部分は光沢があり「液状」に見えますが、低い部分は光沢がほとんどありません。乾燥皮に使用したものでは、艶がなく凹凸しており、網状の低い部分が多くあります。高い部分は明るく平たんな光沢域がありますが、生皮に使用したもののように「液状」または「油状」には見えません。顕微鏡写真の視野範囲は約400µmです。

この実験に用いた測定装置が、オリンパスの3D測定レーザー顕微鏡LEXT OLS4100でした。AFMや光学顕微鏡などの技術と同様、レーザー顕微鏡では、石器表面の拡大観察が金属顕微鏡と同じようにできて(Keely、1980; Vaughan、1985)、さらに3D画像の生成も可能です(図6)。

図6 生皮(UFH1)(左)および乾燥皮(UDH1)(右)に使用したスクレイパーの表面領域を走査(対物レンズ倍率20倍)したLEXT

OLS4100によるスクリーンショット。X軸、Y軸の寸法は643×643µm2(1024×1024ピクセル)。

表面形状を観察するために、レーザー顕微鏡を使って撮影しました。OLS4100は、コンフォーカル光学系を採用しています。高さの記録に使う焦点面の深度は、ピンホールの直径と測定面から反射された入射光の波長によって決まります(Sheppard and Shotton、1997)。OLS4100は405nmのレーザーで入射光を生成し、MEMSの共振型ガルバノミラーで測定面を走査します。断面プロファイルを作成するため、電動レボルバに取り付けた対物レンズで、垂直方向の複数の点にレーザーを合焦させます。これにより得られた断面情報を用いて、3D画像を生成します。この作業で使用したOLS4100の垂直方向(Z軸)の分解能は0.8nmであり、高さ表示の分解能は1.0nmです。 対物レンズの倍率範囲は20~100倍で、今回の表面記録の実験には20倍の対物レンズ(NA0.60)を使用しました。レーザー顕微鏡で捜査する垂直方向のステップ数は、最高点から最低点までの距離、使用する対物レンズ、および測定ピッチによって変わります。今回の珪岩製スクレイパー表面の測定間隔は、0.06(精密)に設定しました。

表面粗さと相対面積(RelA)

この事例研究では、表面特性解析にRelAによる面積スケールフラクタル解析アルゴリズムを選びました。このアルゴリズムの強みは、表面粗さを複数のスケールで計算するところにあり、RelAは測定表面の計算データ(CA)をその表面の公称面積(NA)で除した比になっています(ASME、2002)。

RelA = CA / NA

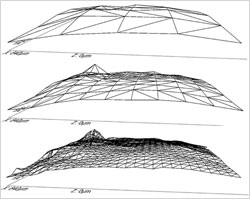

図7 三つの同じ疑似面上に示されたタイリングによる面積スケール解析。表面領域は32枚(上)、162枚(中央)、1355枚(下)のタイルで覆われており、それぞれ12,109、2450、282µm2の計算面積(CA)と、1.0002、1.0004、1.000756の相対面積(RelA)が得られます。 | このアルゴリズムは、図7に示すように仮想的にタイルを貼ること(タイリング)によって、複数の観察スケール(または計算スケール)で見かけの面積(または計算面積)の変化を計算します。CAは、特定スケールのタイリングに使用されたタイル数にそのタイルの面積(すなわち特定の面積スケール)を掛けたものです。NAは投影面積または公称面積またはX×Yの面積であって、これに特定スケールのタイルが貼られます。NA値は各タイリングによってわずかに変化します。理由は、あるタイリングには全て同じ面積の完全タイルだけが使用されるためです。 |

RelAのような面積スケール測定値は、各倍率で統計的に比較することができます。この比較にはF検定(Lipson and Seth、1973)を使い、異なる二つの表面の標準偏差を基に、異なる表面を識別する信頼水準を求めます。これらのデータが示す分散は個別の分散の合計です。F検定により各データセット内のバラツキをデータセット間のバラツキと比較して、バラツキの有意性を調べました。

測定データのMSR(平均二乗比)を用いて、得られたバラツキが統計的に有意か否かを判定し、信頼水準を求めます。

レーザー顕微鏡を使った表面走査

洗浄した珪岩製スクレイパーをOLS4100で測定しました。各スクレイパーの使用部および未使用部それぞれについて六つの異なる領域(643µm2)を走査し、各スクレイパーについて12領域、合計48領域を走査しました。表面粗さの変化を正しく数値化するため、珪岩製スクレイパーの走査域について対数スケールのRelAを計算しました。このデータ処理にはSfraxを使っています。RelAを計算する前に表面走査データをSfraxで層別し、80°設定の傾斜フィルターに通しました。その上で、F検定を使ってRelAを比較し、表面粗さの識別が可能か判定しました。これらの実験では、MSRが示すとおり、信頼水準が高い(95%超)倍率が、RelAの測定値を基にスクレイパーを識別できる倍率となります。

実験結果

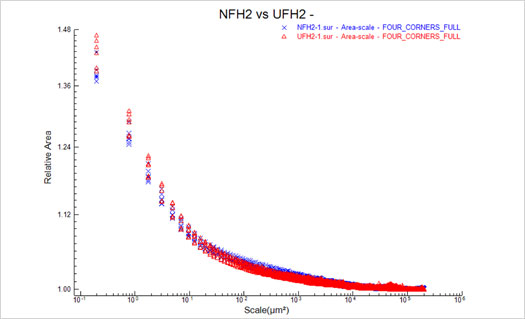

この実験により、珪岩製スクレイパーの使用痕の識別と石質原材料の摩耗形成過程における役割について、多くのデータが得られました。まず、レーザー顕微鏡による観察が珪岩製の道具の表面粗さ測定に適していることがわかりました。また、Sfraxソフトウェアと組み合わせると、珪岩表面領域の走査データから、計算スケールが低下すると使用面と未使用面の全領域でRelAが増加することがわかりました。このことは、生皮に使用した二つ目のスクレイパー(FH2)が示しています(図8)。最大のスケールではRelAは1に近づき、計算スケールが表面のきめよりも大きいことを示しています。一方、倍率が下がるとRelAは1から大きくかい離します。この変化はスムーズ-ラフ交差として知られており(ASME、2002)、黒灰色石英および黒曜石でできた実験具の表面粗さときめの記録の中でも述べられています(Stemp et al.、2009、2010; Stemp and Chung、2011)。

図8

生皮に使用した珪岩製スクレイパーの使用領域(Δ=UFH2)の六つの領域走査と未使用領域(x=NFH2)の六つの領域走査の相対面積対スケール

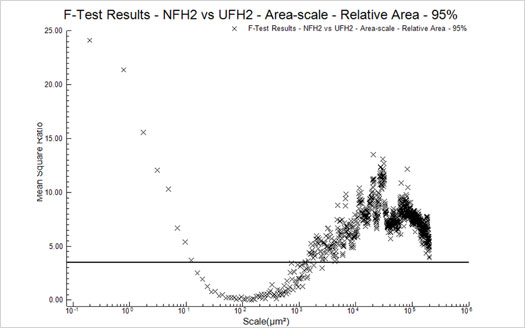

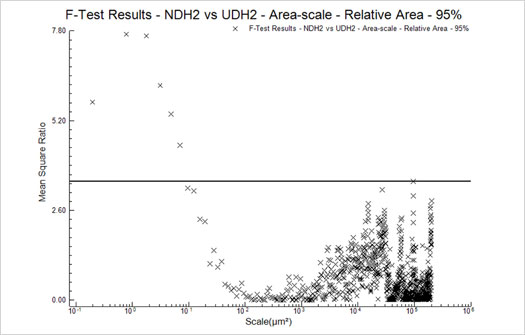

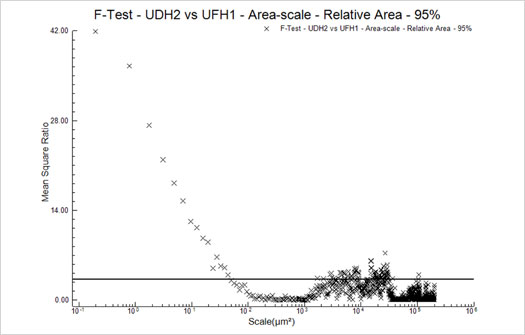

RelAの測定値によって同じスクレイパーの使用面と未使用面を識別することができましたが、RelAの平均二乗比(MSR)を使うと、より明確に識別可能かどうかが分かります。このアルゴリズムにより、四つのスクレイパーそれぞれの使用面と未使用面を95%以上の信頼水準で識別できますが、識別可能なスケールはそれぞれ異なることが実証されました。例えば、スクレイパーFH2の使用領域と未使用領域の識別は、F検定を用いると細かいスケールおよび粗いスケールで可能です(図9)が、スクレイパーDH2では細かいスケールでのみ可能です(図10)。MSRの測定値対スケールはスクレイパーによって異なります。使用面と未使用面の識別の根拠となっているのは、未摩耗領域は元の表面の粗さや質感を示し、摩耗領域の表面粗さは使用前の状態に類似であるという仮説です。したがって、二つの異なる領域で記録された表面粗さの差は、スクレイパーの使用部における鹿皮との接触により生じた摩耗が原因です。

図9 生皮に使用したスクレイパー(FH2)の使用領域対未使用領域の相対面積のMSR。横線は識別の信頼水準95%を示す。

図10 乾燥皮に使用したスクレイパー(DH2)の使用領域対未使用領域の相対面積のMSR。横線は識別の信頼水準95%を示す。

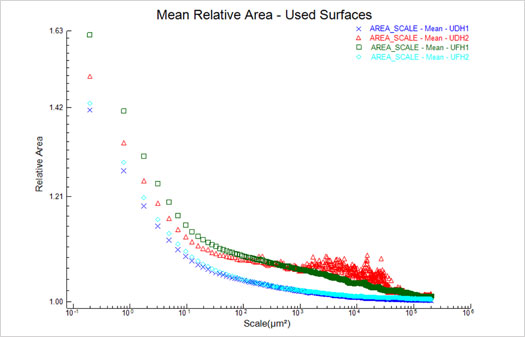

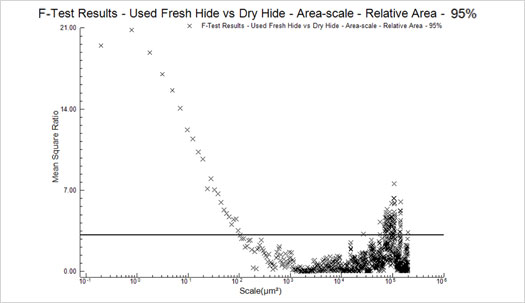

四つの珪岩製スクレイパーの各使用領域における六つの領域走査の平均RelAは、識別が可能で、かつ測定倍率が小さくなるほど識別が明確になることを示しています。最も細かいスケール(10-1µm2)では、同じ接触材料に使用した二つのスクレイパーの識別と同様、乾燥皮に使用したものと生皮に使用したものも計測可能な差によって表面粗さを識別することができます(図11)。生皮をはぐのに使用した二つのスクレイパーの使用面のMSRを乾燥皮に使用したものをMSRと比較すると、RelA(図12)によって複数スケール(具体的には、102µm2以上の細かいスケールと105µm2前後の粗いスケール)において95%以上の信頼水準で表面粗さを識別できます。このデータは、道具を異なる接触材料に使用して生じた摩耗の結果である表面粗さが、客観的に数値化して識別できることを示唆しています。

図11

乾燥皮に使用した二つのスクレイパー(x=UDH1、Δ=UDH2)と生皮に使用した二つのスクレイパー(☐=UFH1、◇=UFH2)の使用領域を6回捜査した際の平均相対面積対スケール

図12 乾燥皮に使用した二つのスクレイパーと生皮に使用した二つのスクレイパーの相対面積のMSR。横線は識別の信頼水準95%を示す。

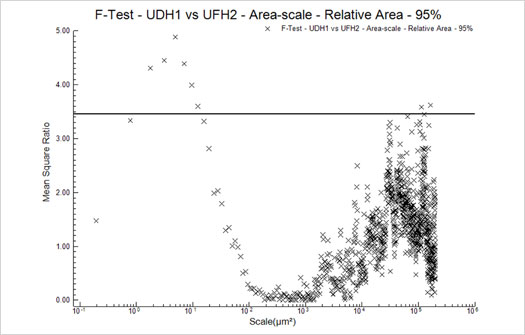

異なる接触材料に使用したスクレイパーの摩耗領域を比較するためのMSRを、スクレイパーの材料に着目すると、細粒珪岩と粗粒珪岩で違いが見られます。細粒珪岩で作られたスクレイパー(UDH1とUFH2)はMSR範囲が3.50~5.00、スケール約101~100µm2の範囲において95%以上の信頼水準で識別できますが(図13)、粗粒珪岩で作られたスクレイパー(UFH1とUDH2)はMSR範囲が大きく、スケール約102~10-1µm2の範囲において識別できます(図14)。四つのスクレイパーは全て同じ期間使用されているので、これらの最初の結果から、原材料の構造の違いが摩耗形成に影響し、OLS4100を用いた測定結果に現れたと推測されます。

図13

乾燥皮に使用したスクレイパー(UDH1)の使用領域と生皮に使用したスクレイパー(UFH2)の使用領域の相対面積のMSR。横線は識別の信頼水準95%を示す。

図14

乾燥皮に使用したスクレイパー(UDH2)の使用領域と生皮に使用したスクレイパー(UFH1)の使用領域の相対面積のMSR。横線は識別の信頼水準95%を示す。

結論

この事例研究から、ミスタシニ珪岩製石器の表面粗さを、レーザー顕微鏡と相対面積(RelA)を用いて測定・記録で

きることが実証されました。この技術を黒曜石に使用した先行研究(Stemp and

Chung、2011)の結果と同様に、レーザー顕微鏡は種類が異なる珪石の摩耗面および非摩耗面を定量化することを可能とします。適切なソフトウェアを

併用することにより、表面粗さデータをさまざまなスケールで測定して比較することができるので、珪石製スクレイパーの使用領域と未使用領域の識別も可能に

なります。この事例は、RelAのようなスケールに影響されるアルゴリズムによって複数スケールの表面粗さを数学的に特徴付けただけでなく、異なる珪石表

面の微細構造を直接比較することもできました。そのため、F検定を用いて統計的に有意な識別が可能となりました。これらの実験結果から得られた結論を以下

にまとめます。

1. 面積倍率フラクタル解析で計算されるRelAは、評価領域(すなわちサンプルの大きさ)において適切である。

2.

RelAを使用することによって、珪岩製スクレイパーの使用領域は細かいスケールで識別することができ、珪岩製スクレイパーの未使用領域は中~粗いスケールで識別することができる。

3.

今回の初期研究では、RelAを使用することで、生皮に使用した珪岩製スクレイパーの摩耗面と乾燥皮に使用した摩耗面とを識別することができた。

4.

二種類の異なる接触材料(乾燥皮および生皮)に使用された珪岩製スクレイパーから、細かいスケールにおいてRelAによる優れた識別が実証され、MSRによって102~10−1µm2の間で最も有意な数学的識別が可能である。

レー

ザー顕微鏡とRelAを併用して道具の摩耗を効率的に記録し識別することは、珪岩製遺物が過去においてどのように利用されていたかを研究する方法を考古学

者に提供します。筆者らは、他の珪岩製実験具を用いた追加試験を予定していますが、今回の先行実験によって有望な結果が得られたので、これにより石器の使

用痕の数値化に着目した更なる研究が可能になるでしょう。異なる接触材料での試験が行われれば、石器の使用痕発生に関する正しい理解と特徴解析が促進され

るでしょう。

謝辞

著者らは多くの方々のご支援に感謝申し上げます。マイケル・バイソン博士(カナダ、マックジル 大学)、パトリック・イード(カナダ、モントリオール大学大学院生)、ビンセント・ルソー(カナダ、ラベル大学学生(現在大学院生))、ウスター工科大学 の学生の皆さん(マサチューセッツ)。特に、クリストファー・A・ブラウン博士(ウスター工科大学、機械工学部、表面形状研究所長)にはオリンパスの3D 測定レーザー顕微鏡LEXT OLS4100の利用に関して、感謝申し上げます。さらにSurfract社には、RelAの計算およびF検定用のSfraxソフトウェアの利用に関して 感謝申し上げます。

参考文献

ASME B46.1. 2002. Surface texture (surface roughness, waviness, and lay): an American National Standard. New York: American Society of Mechanical Engineers.

Beyries S, Rots V. 2008. The contribution of ethnoarchaeological macro- and microscopic wear traces to the understanding of archaeological hide-working processes. In: Longo L, Skakun N, editors. ‘Prehistoric technology’ 40 years later: functional studies and the Russian legacy. Oxford: BAR International Series 1783. p 21–28.

Keeley LH. 1980. Experimental determination of stone tool uses: a microwear analysis. Chicago: University of Chicago Press.

Lipson C, Seth NJ. 1973. Statistical design and analysis of engineering experiments. New York: McGraw-Hill.

Sheppard CJR, Shotton DM. 1997. Confocal laser scanning microscopy. Oxford: BIOS Scientific Publishers.

Stemp WJ, Childs BE, Vionnet S. 2010. Laser profilometry and length-scale analysis of stone tools: second series experiment results. Scanning 32:233–243.

Stemp WJ, Childs BE, Vionnet S, Brown CA. 2009. Quantification and discrimination of lithic use-wear: surface profile measurements and length-scale fractal analysis. Archaeometry 51:366–382.

Stemp WJ, Chung S. 2011. Discrimination of surface wear on obsidian tools using LSCM and RelA: pilot study results. Scanning 33:279–293.

Vaughan PC. 1985. Use-wear analysis of flaked stone tools. Tucson: University of Arizona Press.

W. James Stemp

Surface Metrology and Archaeological Research Technologies Project

Department Of Sociology/Anthropology

Keene State College

Keene, New Hampshire

Harry J. Lerner

Postdoctoral Research Fellow

Faculté des Lettres, CELAT

Université Laval, Québec City, Québec, Canada

Elaine H. Kristant

Surface Metrology Lab, Mechanical Engineering Department

Worcester Polytechnic Institute

Worcester, Massachusetts