背景

レーザーを用いた切断加工は産業界で最も早くから取り入れられている加工法のひとつです。長年取り入れられてきたパンチ加工やプレス加工では、一般的にパンチ側に滑らかなダレが発生し、ダイ側に鋭利なバリが発生し、厚い素材や、ステンレス、チタンなどの難削素材だと加工が難しくなります。また、加工の高速化、高精度においても容易ではありませんでした。それらの問題を解決する方法として、レーザー加工が普及し、現在ではその加工対象の幅広さ、仕上がり品質の高さから、幅広く使われています。

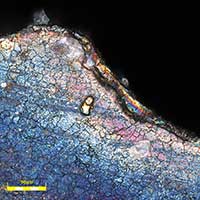

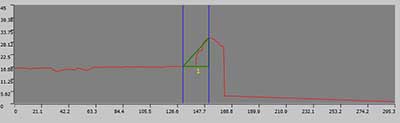

レーザー加工の場合ダレやバリは出ませんが、レーザー照射面裏側に溶けた加工素材が付着することがあります。付着を発生しないようにするために、アシストガスで吹き飛ばしますが、吹き飛ばされなかった素材が付着して再凝固することがあり、これを一般にドロスと呼びます。より高精度な加工のために、ドロスの量を定量評価する必要があります。

オリンパスのソリューション

オリンパスの3D測定レーザー顕微鏡LEXTは非接触で高分解能かつ高精度な三次元形状測定を行うことが可能なので、このドロスの形状を精度良く測定することができます。

商品の特徴

- 微小三次元形状測定

- 非接触測定

- 高分解能かつ高精度測定

- 高い斜面の検出感度

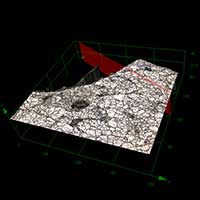

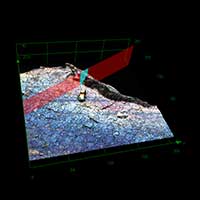

画像

レーザー入射側

レーザー出射側