6.2 Sélection d’une sonde d’angle

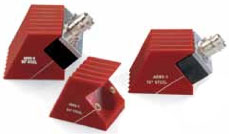

Les différents types de sondes à ultrasons utilisées dans les applications de recherche de défaut ont été présentés dans la section 4.1. Dans l’inspection des soudures de construction, les sondes d’angles sont l’outil principal, complétées par les sondes droites. Une sonde d’angle peut comporter des sondes et des sabots séparés interchangeables ou être un assemblage intégral. Souvent, la combinaison sonde-sabot à utiliser pour l’inspection est spécifiée par une norme ou une procédure d’inspection. Si aucune sonde n’est spécifiée, l’inspecteur doit en sélectionner une qui convient à l’inspection, en fonction des considérations suivantes.

Les différents types de sondes à ultrasons utilisées dans les applications de recherche de défaut ont été présentés dans la section 4.1. Dans l’inspection des soudures de construction, les sondes d’angles sont l’outil principal, complétées par les sondes droites. Une sonde d’angle peut comporter des sondes et des sabots séparés interchangeables ou être un assemblage intégral. Souvent, la combinaison sonde-sabot à utiliser pour l’inspection est spécifiée par une norme ou une procédure d’inspection. Si aucune sonde n’est spécifiée, l’inspecteur doit en sélectionner une qui convient à l’inspection, en fonction des considérations suivantes.

Fréquence :

Les sondes d’angle sont généralement offertes dans des fréquences variant de 500 kHz À 10 MHz. Toutefois, la plupart des inspections des soudures sont effectuées à des fréquences situées entre 2 MHz et 5 MHz. Les fréquences basses offrent une meilleure pénétration sur de longs trajets sonores ou à travers du métal à gros grains, alors que les fréquences élevées offrent une meilleure résolution des petites indications. À moins qu’une norme n’indique le contraire, une fréquence de 4 MHz ou 5 MHz est généralement une bonne fréquence pour commencer une inspection.

Angle :

Pratiquement toutes les inspections avec sonde d’angle sont effectuées avec des angles standard de 45, 60 ou 70 degrés. Dans certains cas, des sondes d’angle de 30 et de 90 degrés sont aussi utilisées. En règle générale, les angles plus élevés (60 et 70 degrés) sont utilisés lorsque l’épaisseur du métal est inférieure à environ 25 mm et les angles plus petits lorsque l’épaisseur du métal est supérieure à environ 50 mm. Il est possible d’utiliser deux ou trois angles différents dans une inspection en fonction de la forme de la pièce et les exigences de résolution d’indications. Vous trouverez de plus amples renseignements dans les normes d’inspection courantes. L’angle du sabot doit toujours être suffisamment élevé pour qu’un écho situé dans le premier demi-bond puisse atteindre la racine de la soudure d’une position sur la surface de la pièce qui n’est pas occupée par le cordon de la soudure.

Taille :

Il existe des sondes d’angle et des sabots de formes et de tailles différentes, avec des éléments rectangulaires, carrés ou ronds. L’industrie en Amérique du Nord préfère l’utilisation d’éléments ronds (sauf pour les inspections soumises aux normes AWS), alors qu’en Europe ce sont les éléments carrés ou rectangulaires qui sont privilégiés. Les diamètres les plus courants des éléments ronds sont de 6,35 mm, 12,7 mm, et 25,4 mm et de 8x9 mm, 14x14 mm et 20x22 mm pour les éléments carrés ou rectangulaires. Toutefois, il existe aussi d’autres dimensions. Les petits éléments offrent une meilleure résolution des petites indications et les petits sabots se placent plus facilement sur des surfaces courbes. Les grands éléments permettent de couvrir une zone plus grande et donc d’augmenter la vitesse de balayage, et aussi de réduire la divergence du faisceau sur les longs trajets ultrasonores.

En gardant ces considérations à l’esprit, l’inspecteur utilisera ses connaissances et son expérience pour sélectionner la meilleure sonde pour l’inspection. Lorsque c’est possible, il faut vérifier la performance de la sonde sur des blocs étalons avec des réflecteurs de référence appropriés ou des défauts connus.

En gardant ces considérations à l’esprit, l’inspecteur utilisera ses connaissances et son expérience pour sélectionner la meilleure sonde pour l’inspection. Lorsque c’est possible, il faut vérifier la performance de la sonde sur des blocs étalons avec des réflecteurs de référence appropriés ou des défauts connus.