Introduction

Les inspections par ultrasons multiéléments sur des pièces et des composants à haute température présentent certaines difficultés. En effet, les éléments piézoélectriques et les connexions internes des sondes multiéléments courantes sont sensibles à la chaleur et peuvent être endommagés par des températures élevées. Afin de pallier ce problème, Olympus a développé un nouvel outil qui permet de réaliser une inspection multiélément manuelle à des températures pouvant atteindre 150 °C.

Enjeux

L’augmentation de la température de la sonde multiélément peut endommager les éléments piézoélectriques et leurs connexions électriques. Les essais démontrent que les sondes multiéléments cessent de fonctionner lorsqu’elles atteignent une température de 80 °C. Pour une utilisation en toute sécurité, la température à laquelle les sondes sont soumises ne doit donc pas excéder 60 °C.

La présence d’un matériau isolant, la capacité de dissipation thermique et de refroidissement sont trois facteurs essentiels à la conception d’un sabot, car ils protègent la sonde des effets de la chaleur. De plus, le câble de la sonde doit aussi être protégé de la chaleur qui se dégage des composants inspectés.

La vitesse de propagation dans le sabot et les composants varie aussi selon la température; par conséquent, cela peut influencer le calcul des lois focales et les déplacements du point d’incidence, et venir fausser l’estimation du positionnement des indications. L’atténuation du signal et le changement de fréquence doivent aussi être pris en compte.

Solutions

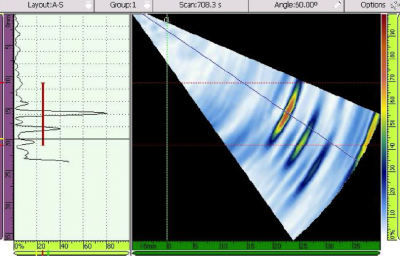

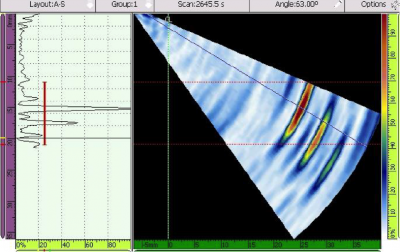

Olympus a conçu une nouvelle gamme de sabots qui permettent de réaliser des inspections sur des composants pouvant atteindre une température de 150 °C. Dans le but d’établir et de vérifier l’efficacité de ces sabots, des essais ont été réalisés en laboratoire à l’aide de l’appareil de recherche de défauts OmnniScan MX2. L’appareil a été configuré pour effectuer un balayage sectoriel par ondes transversales de 40° à 70°. Il s’agit d’une configuration classique dans le cadre d’applications d’inspections des soudures à l’aide de sondes multiéléments.

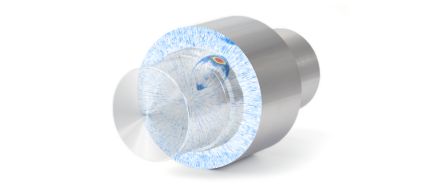

Les sabots sont fabriqués d’une résine thermoplastique polyétherimide (PEI) amorphe appelée ULTEM™. Solide et rigide, ce matériau présente une excellente résistance thermique en raison de sa température de transition vitreuse élevée s’approchant des 200 °C.

Deux modèles de sabot ont été conçus dans cet esprit et sont dorénavant en vente (SA31C-ULT-N55S-IHC et SA32C-ULT-N55S-IHC). En outre, ils sont munis de trous pour fixer le codeur Mini-Wheel d’Olympus permettant de réaliser des inspections codées. Relativement faciles à usiner, les autres gammes de sabots Olympus peuvent aussi être faites d’ULTEM. Néanmoins, comme l’efficacité de la dissipation thermique dépend aussi de la forme du sabot, des précautions sont nécessaires; les utilisateurs doivent s’informer auprès d’un représentant Olympus pour évaluer la faisabilité de leur requête.

|

| Sonde Olympus fixée à un sabot fait de matériau ULTEM |

Des essais en laboratoire ont été effectués sur des composants chauffés à 150 °C. L’appareil de recherche de défauts OmniScan MX2 a été configuré pour effectuer un balayage sectoriel classique par ondes transversales de 40° à 70° avec une résolution de 1°. On a utilisé de la glycérine comme couplant entre la sonde et le sabot, et un couplant adapté aux températures élevées entre le sabot et le composant.

Numéro des pièces d’équipement utilisées pour réaliser l’inspection à température élevée

| Numéro Q | Description |

| Q7200423 | SA31C-ULT-N55S-IHC : Sabot pour applications à température élevée adaptée à la sonde d’angle multiélément A31, balayage normal, ondes transversales à 55°, de l’ULTEM à l’acier, trous de fixation, bandes de carbure et tuyaux d’irrigation en option. Comprend une gaine protectrice de 1,5 m (Q7750078). |

| Q7200422 | SA32C-ULT-N55S-IHC : Sabot pour applications à température élevée adaptée à la sonde d’angle multiélément A32, balayage normal, ondes transversales à 55°, de l’ULTEM à l’acier, trous de fixation, bandes de carbure et tuyaux d’irrigation en option. Comprend une gaine protectrice de 1,5 m (Q7750078). |

| Q3300178 | 5L32-19.2X10-A31-P-2.5-OM : Sonde multiélément. |

| Q3300179 | 5L64-32X10-A32-P-2.5-OM : Sonde multiélément. |

| Q3300180 | 5L32-32X10-A32-P-2.5-OM : Sonde multiélément. |

| Q7700002 | Couplant H2 : Il peut être utilisé pour beaucoup d’applications en milieu ouvert à des températures variant de –18 °C à 400 °C si utilisé conformément aux recommandations du fabricant.* |

| U8770023 | Couplant B2 : Bouteille compressible contenant 600 ml de glycérine, résiste à des températures jusqu’à 90 °C. |

| Q7750078 | Gaine protectrice de 30 cm pour les câbles de la sonde et du codeur. Diamètre nominal de 1,3 cm, résiste à des températures jusqu’à 150 °C. |

Note : Les sabots multiéléments personnalisés indiqués ci-dessus ont été conçus en tenant compte des variables précises des applications pour lesquelles ils sont prévus. Si la configuration varie considérablement par rapport à ce qui est prévu, il est possible que ces sabots ne conviennent plus; des modifications de la conception peuvent être recommandées. Pour des renseignements supplémentaires, veuillez

communiquer avec nous à l’adresse eto@olympus-ossa.com.

* Les applications courantes à ultrasons conventionnels pour la mesure d’épaisseur et la recherche de défauts ne requièrent qu’une mince couche de couplant; en milieu ouvert, la petite quantité de gaz qui se forme se dissipe rapidement. Toutefois, si le risque peu probable d’autocombustion constitue une préoccupation majeure, ce couplant ne doit pas être utilisé au-delà du point d’éclair.

Résultats

Des sondes de diverses fréquences ont été testées pour évaluer dans quelle mesure le matériau ULTEM entraîne un changement de fréquence centrale. À température ambiante, la fréquence centrale des sondes à 2,25 MHz reste la même, mais celle des sondes à 5 MHz diminue à 4 MHz. Ce sont les sondes de 7,5 MHz qui enregistrent le changement de fréquence centrale le plus important en diminuant à 5 MHz. Par conséquent, il n’y a pas d’avantage à utiliser des sabots faits d’ULTEM avec des sondes dont la fréquence excède 5 MHz. Les tests effectués sur des surfaces à 150 °C à l’aide de sondes de 5 MHz ont démontré une réduction marquée de la fréquence centrale qui passe à 3 MHz.

Les propriétés isolantes de l’ULTEM protègent la sonde de la chaleur, néanmoins la dissipation thermique est aussi essentielle pour prolonger la durée d’inspection. Ainsi, à une température ambiante de 25 °C, le sabot peut être maintenu en contact avec une surface à 150 °C pour une durée maximale de 10 minutes. Ensuite, une autre période de dix minutes est nécessaire pour permettre à la sonde et au sabot de refroidir. Aucun dommage structurel n’a été observé après cette période.

Aucune atténuation du signal ultrasonore n’est observée lorsque la température de la pièce inspectée atteint 150 °C, dans la mesure où la qualité du couplage est maintenue entre le sabot et la pièce. Les utilisateurs doivent prendre soin d’assurer un bon couplage. Une atténuation du signal égale à 4 dB a été observée pour les sondes à 5 MHz équipées de sabots ULTEM, ce qui est généralement considéré comme acceptable.

Lorsque la température augmente de 24 °C à 150 °C, la vitesse de propagation dans les sabots faits d’ULTEM passe de 2470 m/s à 2270 m/s; la vitesse de propagation des ondes transversales dans l’acier, quant à elle, diminue de 3240 m/s à 3103 m/s. Par conséquent, lorsque les lois focales ont été calculées en fonction de vitesses de propagation à température ambiante, on observe de légers mouvements du point d’incidence et une modification de quelques degrés de l’angle de réfraction lorsque la pièce inspectée atteint une température de 150 °C. Même si ces modifications sont minimes, elles doivent être prises en compte afin de positionner précisément les indications dans le cadre d’applications à température élevée, selon les exigences de qualification de l’inspection. Pour éviter les possibilités d’erreur, les lois focales doivent être calculées à partir de vitesses connues des ultrasons aux températures de travail réelles. Pour minimiser encore le risque potentiel d’erreur causé par des changements de la vitesse de propagation, Olympus a défini l’angle du sabot de manière à obtenir l’angle de réfraction nominal souhaité dans l’acier à 100 °C en réglant la vitesse de propagation des ultrasons dans l’ULTEM à 2340 m/s.

Note importante

Pour garantir l’intégrité structurelle de l’équipement, la période d’utilisation en continu de la sonde et des sabots ne doit pas excéder 10 minutes. De plus, il faut les laisser refroidir au moins 10 minutes entre chaque utilisation. C’est le cycle recommandé lorsque le travail est effectué à une température ambiante maximale de 25 °C. Les utilisateurs doivent déterminer soigneusement le cycle de travail approprié selon leurs propres conditions de travail si la température ambiante dépasse les 25 °C.

Conclusion

Les sabots conçus pour les applications à température élevée d’Olympus facilitent à faibles coûts l’inspection multiélément manuelle codée de composants pouvant atteindre 150 °C. Les utilisateurs doivent tenir compte des éléments suivants : fréquence de sonde maximale de 5 MHz, légère baisse de fréquence, petite atténuation du signal et faible augmentation de l’angle de réfraction.