Contexto

Las tuberías con revestimiento CRA son usadas cada vez más para transportar materiales calientes y corrosivos, debido a su elevada resistencia ante la corrosión. Esta resistencia es provista por las aleaciones resistentes a la corrosión (CRA) que forman dichos revestimientos. Sin embargo, la capa de protección provista por estas aleaciones también afecta el desarrollo efectivo de las inspecciones por ultrasonido en soldaduras circunferenciales disimilares de tuberías. Ante esta situación, la industria ha trabajado para encontrar un solución simple y fiable dedicada a afrontar este desafío singular.

Problemática

La inspección de soldaduras circunferenciales disimilares por ultrasonido, en tuberías con revestimiento CRA, plantea un desafío. Esto se debe a que el material de la capa del revestimiento (hecho de superaleaciones austeníticas de base níquel-cromo, acero inoxidable [Inconel], etc.) difiere del material principal (acero al carbono). Por lo tanto, la calidad de la interfaz entre estos materiales genera un eco a partir de la pared interna (diámetro interno) de la tubería casi impredecible o incluso imposible de producir. Además, la estructura anisotrópica del revestimiento y de la soldadura crean una conversión de modo ultrasónico y orientaciones diferentes de haz. Cabe agregar que las técnicas de alta precisión, como la discriminación de zona, tampoco pueden ser usadas. El uso de la técnica pulso-eco con un segundo salto del haz de ultrasonido es imposible. Esto hace que la inspección de la pasada de terminación de la soldadura y de su superficie sean extremadamente complejas.

Solución

Olympus ha desarrollado una sonda de doble matriz (Dual Matrix Array -DMA) a fin de incrementar la capacidad de detección y dimensionamiento de los defectos que se crean en la raíz, en el volumen y en la superficie de soldaduras disimilares de una tubería revestida de gran diámetro. Para obtener más detalles acerca de la sonda Dual Matrix Array, por favor lea la nota de aplicación: Sonda Dual Matrix Array para inspeccionar soldaduras acústicamente ruidosas.

Los ensayos expuestos en esta nota de aplicación fueron realizados en una muestra de 36 pulg. con una sonda DMA de 2,25 MHz, compuesta de dos matrices (7 × 4), montada en una suela (zapata) de onda longitudinal de 55°.

Se programó un equipo portátil por ultrasonido multielemento (OmniScan MX2 32:128 PR) para asegurar la cobertura completa de la soldadura sin omitir la pared interna de la tubería. Se usaron dos grupos diferentes:

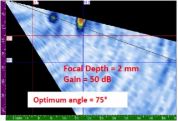

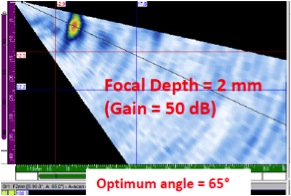

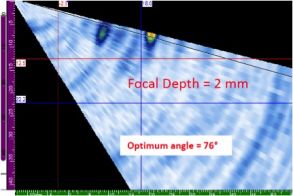

- Grupo 1, con un escaneo sectorial a partir de una onda longitudinal de 30° a 76°, focalizado a una profundidad de 2 mm con el fin de cubrir el volumen superior de la soldadura y la superficie.

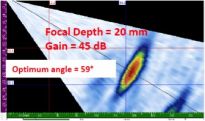

- Grupo 2, con un escaneo sectorial a partir de una onda longitudinal de 30° a 76°, focalizado a una profundidad de 20 mm con el fin de cubrir la raíz y el volumen de la soldadura.

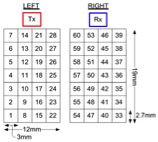

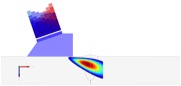

La imagen a continuación muestra la formación de los haces generados en la interfaz entre dos matrices.

|  |

Representación de configuración de haz: (a la izquierda) Haz de onda longitudinal de 75° en 2 mm [parte del grupo 1]; (a la derecha) Haz de onda longitudinal de 45° en 20 mm [parte del grupo 2]

La inspección se efectuó de forma manual sin usar un escáner o un dispositivo de codificación.

Equipamiento

El siguiente equipamiento fue usado para la inspección:

|

Equipos de ultrasonido multielemento:

Sonda de matriz dual: Suela (zapata) plana: Software: |

OmniScan MX2 32/128 PR (U8100149)

2.25DM7X4PM-19X12-A17-P-2.5-OM (U8331715) SA17-DN55L0-IHC (U8831948) NDT SetupBuilder Software 1.0R5 TomoView (opcional) |

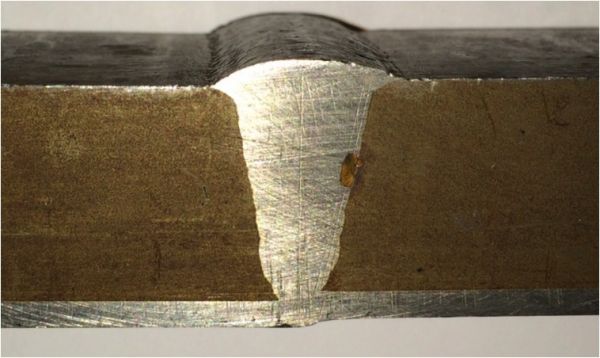

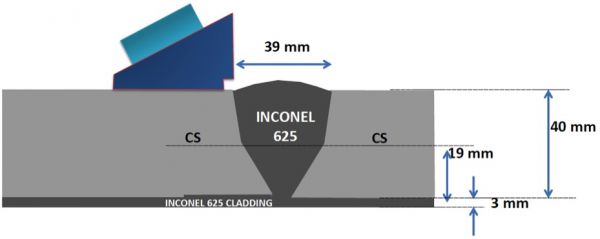

La maqueta que se usó para estos ensayos consistía en una tubería de acero al carbono con un diámetro de 36 pulg. y revestimiento grueso de 3 mm, hecho de Inconel 625, adherido mecánicamente. El material de la soldadura también estaba compuesto de Inconel 625.

El grupo de defectos de referencia de la maqueta se muestra a continuación. Estos son: taladro lateral de 2,5 mm ubicado en el centro de la soldadura en T/4, T/2 y 3T/4, y ranuras superficiales de 10 mm de longitud y 2 mm de profundidad que se ubican respectivamente en la posición del pie, en la parte superior y en la raíz de la soldadura.

Diagrama de los defectos de referencia de la maqueta de la tubería con revestimiento

Resultados

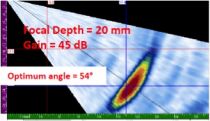

Todos los taladros laterales fueron detectados aplicando una relación entre la señal y el ruido superior a 45 dB. Los taladros laterales ubicados en 3T/4 y T/2 fueron detectados con el grupo 2 enfocado a 20 mm, y el taladro lateral T/4 fue detectado con el grupo 1 enfocado a 2 mm.

La ranura del pie de la soldadura ubicada en el mismo lado de la sonda, y la ranura ubicada en la parte superior de la soldadura fueron detectadas mediante una relación entre señal y ruido superior a 40 dB con el enfoque del grupo 1 en 2 mm (tal como se muestra a continuación). La ranura ubicada en la raíz de la soldadura fue detectada rápidamente con el enfoque del grupo 2 en 20 mm; sin embargo, la imagen no fue grabada.

|  |

Detección de la ranura ubicada en la parte superior central de la soldadura: (a la izquierda) en la posición de pie; (a la derecha) en la parte superior central de la soldadura

Observación importante

Los resultados presentados en esta nota de aplicación hacen referencia al uso de una sonda DMA de 2,25 MHz en una tubería de gran diámetro revestida. Los resultados expuestos en esta nota de aplicación no pueden ser transferidos a tuberías de menor diámetro. Para tuberías de diámetro más pequeño, consulte la nota de aplicación «Inspeccionar tuberías de acero austenítico de diámetro pequeño con una sonda Dual Linear Array (DLA)».

Asimismo, la inspección fue realizada de forma manual sin un escáner o codificador. Si bien esta técnica es adaptable, también depende de los requisitos u objetivos del operador. Por lo tanto, estos resultados no pueden ser transferidos a entornos de alta producción. Olympus también está en proceso de desarrollar soluciones para este tipo de entornos con el uso de herramientas similares.

Conclusiones

La combinación de la sonda DMA de 2,25 MHz con el OmniScan MX2 32:128 PR puede resultar ventajosa para la inspección de tuberías revestidas de gran diámetro. La cobertura de las soldaduras disimilares estuvo asegurada. Los taladros laterales, ubicados en el volumen, y las ranuras, ubicadas en el diámetro interno y el externo, pueden ser detectadas aplicando un escenario de inspección de dos grupos, los cuales conducen el enfoque de los haces de onda longitudinal de 30° y 76° a 2 mm y 25 mm.

Estos resultados son muy positivos, y Olympus está tratando de reforzar el desarrollo de esta estrategia para ampliar el uso de estas herramientas en tuberías de diámetro más pequeño y en entornos de alta producción.